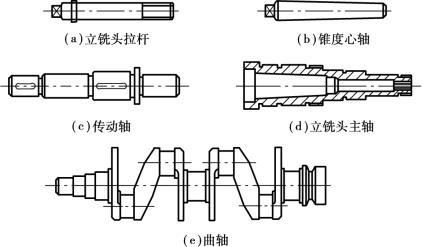

轴类零件是常见的典型零件之一,它在机器中用来支承齿轮、皮带轮等传动零件,传递扭矩和运动。按结构形状不同,轴类零件一般可分为简单轴、阶梯轴和异形轴3类,如图5.3.9所示。

图5.3.9 轴类零件举例

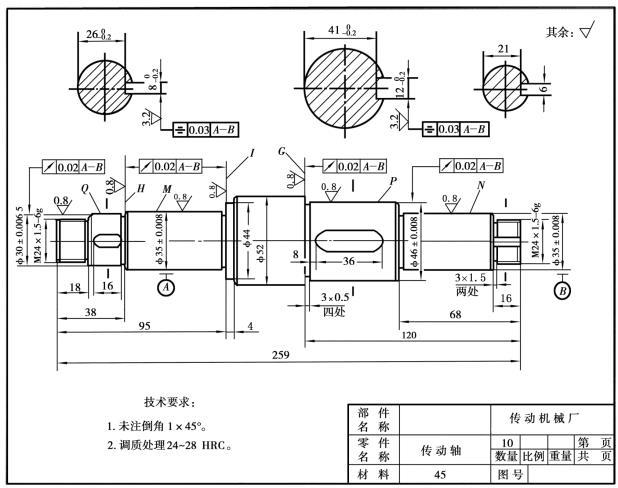

阶梯轴的加工工艺较为典型,反映了轴类零件加工的基本规律。以图5.3.10所示减速箱的传动轴为例介绍一般阶梯轴的工艺过程。

图5.3.10 减速箱传动轴

(1)技术要求分析

根据工作图上的技术要求可知,该轴主要加工表面是轴颈M,N,外圆P,Q以及轴肩G,H,I,其精度要求较高,粗糙度较低。此外,零件需要调质处理。生产数量为10件。这些是制订加工工艺的重要依据。

该传动轴各外圆直径尺寸差距不大,且数量不多,可选择φ60的热轧圆钢作为毛坯。

(2)工艺分析

1)确定主要加工表面的加工方法

传动轴大都是回转表面,应车削成形。由于该轴的主要表面M,N,P,Q的精度等级较高(IT6)、粗糙度较低(R a= 0.8),车削后还需进行磨削。这些表面的加工顺序应该是:粗车—半精车—磨削。

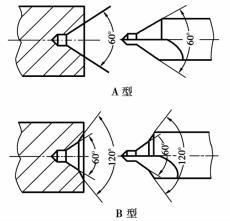

图5.3.11 中心孔及其加工

2)确定定位精基准

由于该传动轴的几个主要配合表面及台阶面对基准轴线A-B均有径向圆跳动和端面圆跳动要求,应选择两端的中心孔作为定位精基准,以便采用顶尖装夹。

中心孔分为不带护锥的(A型)、带护锥的(B型)、带螺孔的(C型)3种。由于该轴的零件图无明确要求,故可选用A型或B型中心孔,并用相应的中心钻头钻出,如图5.3.11所示。

3)热处理工序安排

调质处理应安排在粗车之后。这样不仅可获得零件的综合机械性能,而且还可在一定程度上消除粗加工引起的内应力。

(3)拟订工艺过程

定位精基准中心孔应在粗车之前加工,在调质之后和磨削之前各需安排一次修研中心孔工序。前者为消除中心孔的热处理变形和氧化皮;后者为提高定位精基准的精度和减小表面粗糙度。拟订零件的工艺过程时,在考虑主要表面加工的同时,还要考虑次要表面的加工。半精车阶段,外圆φ52达到图纸规定的尺寸,同时加工出各退刀槽、倒角和螺纹;3个键槽应在磨削之前铣出。

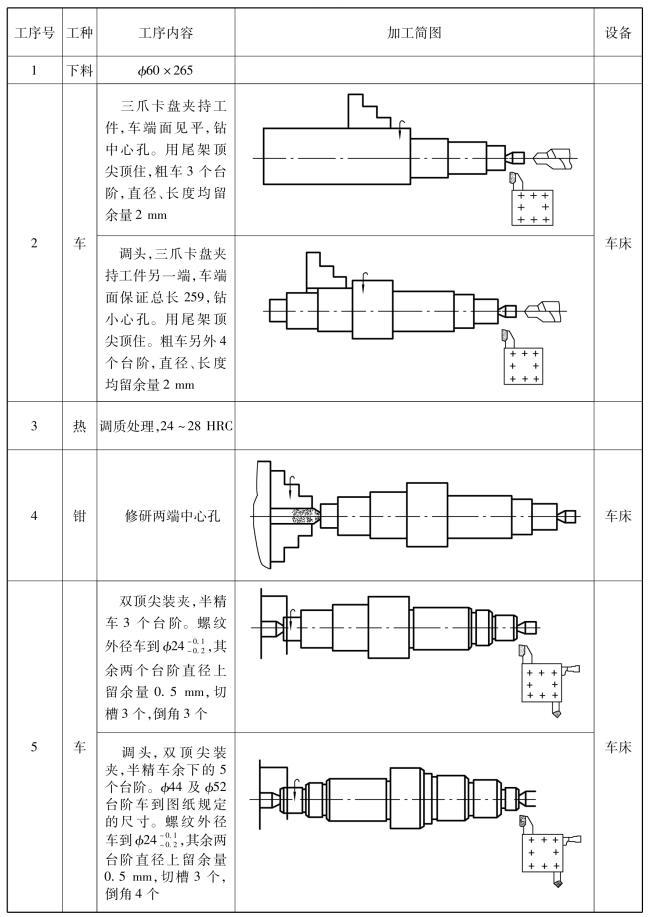

综合上述分析,所确定的传动轴工艺过程见表5.3.6。

中小型阶梯轴,特别是传动轴,不论尺寸大小和复杂程度如何,其工艺过程均与上述传动轴大同小异,只要根据其复杂程度和具体要求,增减或调整某些工序即可。

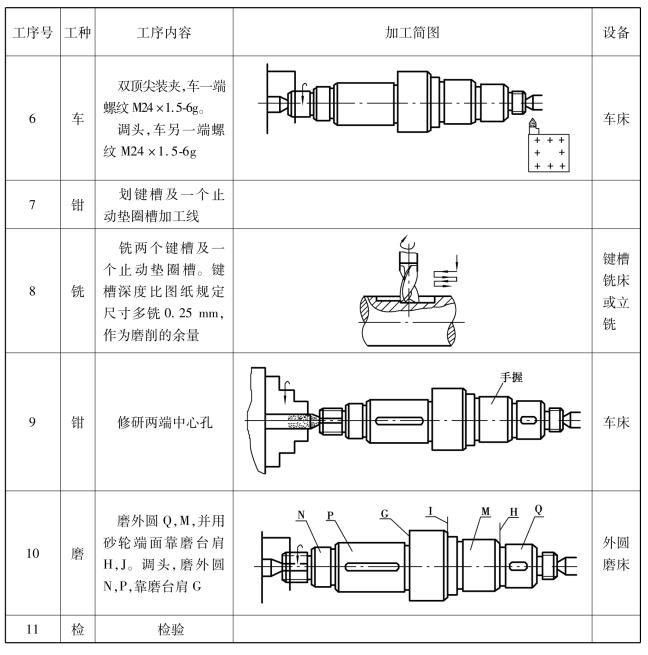

表5.3.6 传动轴工艺卡片

续表