磨削加工的五大特点:

1)加工精度高、表面质量好

由于磨削用量很小,同时参加切削的磨粒数非常多,每个磨粒切下的金属层极薄,工件表面上的残留面积极小,因此,磨削能获得极高的加工精度和较好的表面质量。粗磨的尺寸精度等级可达IT8~IT7,粗糙度R a为0.8~0.4;精磨的尺寸精度等级可达IT6~IT5,粗糙度R a为0.4~0.2。

2)磨削径向分力大

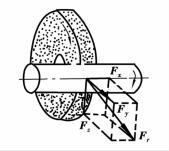

外圆磨的磨削力如图5.2.70所示。磨削的切向力F z很小,轴向力F x更小。径向力F y很大,它为1.6~3.2倍的切向力。这就使得工件容易产生弯曲变形,出现腰鼓形或锥形误差。因此,磨削时,特别是精磨时,最后光磨的几次走刀时,吃刀量应尽量小,以逐步消除由于变形而产生的误差。并且在停止吃刀后,还应往复走刀数次,直至火花完全消失。

图5.2.70 磨削力

3)磨削温度高

由于高速旋转的砂轮与工件之间的剧烈摩擦和工件表层金属的塑性变形,磨削过程产生大量的磨削热。其中有70%~80%传入工件,致使磨削区工件表面温度可达800~1 000℃,甚至使磨削微粒熔化。磨削热容易引起工件表面烧伤、退火、变性以及产生裂纹。同时,变软的磨屑极易堵塞砂轮,影响砂轮的耐用度。

4)加工硬化和残余应力倾向严重

与刀具切削加工相比,磨削的硬化层和残余应力层虽然较浅,但其程度却更为严重。这对加工精度和使用性能均造成一定的影响,严重时还会引起细微裂纹,而降低零件的疲劳强度。增加无横向进给的光磨行程次数,可以减小残余应力。

5)应大量使用切削液

为了降低磨削温度,冲走过多的细微屑末和碎裂或脱落的磨粒,防止工件表面被擦伤,磨削时要使用大量的冷却液。

切削液分水溶液和油类两大类。常用的水溶液有乳化液和合成液两种,它们的冷却、清洗效果好,但容易使机床和工件锈蚀。油类的润滑和防锈作用好,常用的油类有低黏度矿物油和煤油等。磨削钢件时,一般采用乳化液或合成液。磨螺纹及齿轮时,常采用N32机械油。磨削铝件时,采用煤油并加入少量矿物油较合适。磨削铸铁和黄铜等材料时,可不加切削液,而用吸尘器清除尘屑。