磨削是以磨具作为切削工具的加工方法。磨具的种类主要有:砂轮、油石、磨头、砂瓦、砂布、砂纸和研磨膏等,其中砂轮的应用最为普遍。

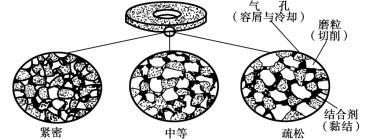

图5.2.67 砂轮的结构与组织

砂轮是由许多细小磨粒用结合剂黏结而成的一种多孔物体,如图5.2.67所示。砂轮的特性对加工精度、粗糙度和生产率影响很大。砂轮的特性包括磨料、粒度、结合剂、硬度、组织、形状和尺寸等。

1)磨料

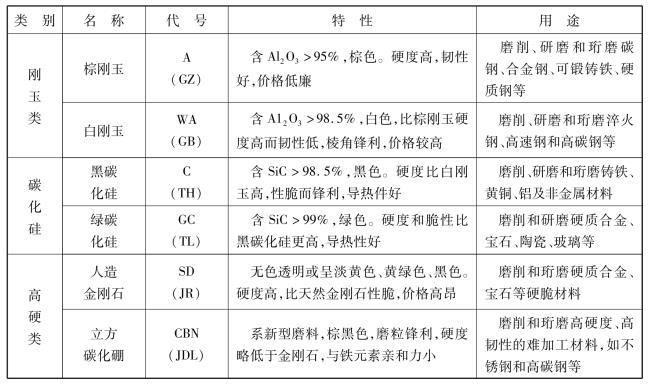

磨料是砂轮和其他磨具的主要原料,直接担负切削工作。其应具有较高的硬度、耐热性和一定的韧性,在切削过程中受力破碎后还要能形成尖锐的棱角。常用磨粒见表5.2.3。

表5.2.3 常用磨料

注:括号内为旧国际代号。

2)粒度

粒度是指磨料颗粒的大小,分为磨粒和微粉。磨粒用筛选法分类,粒度号以其所通过的筛网上每英寸长度内的孔眼数来表示。粒度号数字越大,磨粒越小。当磨料颗粒的直径小于50 μm时称为微粉(W)。微粉用显微测量法分类,其粒度号以磨料颗粒的实际尺寸来表示。磨料粒度号及颗粒尺寸见表5.2.4。

磨料粒度的选择,主要与加工表面的粗糙度、生产率以及工件硬度有关。一般来说,磨粒越细,磨削的表面粗糙度R a值越小,生产率越低。

表5.2.4 磨料粒度号和颗粒尺寸

注:比24#更粗的磨粒和比W5更细的微粉表中未列出。

粗磨时选用较粗的磨粒(36#~60#)。因为粗磨粒制成的砂轮有较大的气孔,不易堵塞和发热,可选用较大的磨削深度,获得较高的生产率;精磨时选用较细的磨粒(60#~120#),可获得较好的表面加工质量;硬度低、韧性大的材料,为了避免砂轮堵塞应选用较粗的磨轮;对于螺纹等成形磨削,为了提高和保持砂轮的轮廓精度,应选用较细的磨粒(100#~280#);镜面磨削、精细珩磨、研磨及超精加工一般使用微粉。

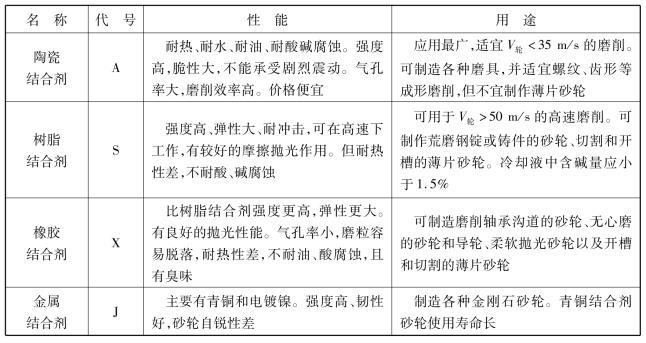

3)结合剂

结合剂的作用是将磨料黏合成具有一定强度和形状的砂轮。砂轮的强度、抗冲击性、耐热性及抗腐蚀能力,主要取决于结合剂的性能。常用结合剂的种类、性能及用途见表5.2.5。

表5.2.5 常用结合剂

4)硬度

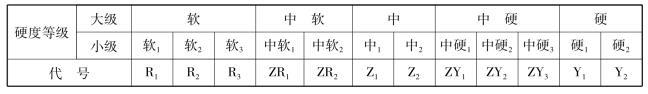

砂轮的硬度和磨料的硬度是两个不同的概念。砂轮的硬度是指砂轮表面的磨粒在外力作用下脱落的难易程度。容易脱落的为软,反之为硬。同一种磨料可做成不同硬度的砂轮,这主要取决于结合剂的性能、分量以及砂轮的制造工艺。常用砂轮的硬度等级见表5.2.6。

表5.2.6 常用砂轮硬度等级

注:超软、超硬的等级未列入,表中1,2,3表示硬度递增顺序。

砂轮硬度选择合适时,磨削过程中磨钝的磨粒即可自行脱落,露出新的磨粒而继续磨削。若砂轮选得太软,磨粒尚未钝化即过早脱落,不仅增加砂轮消耗,且使砂轮失去正确形状而影响加工精度;若砂轮选得太硬,磨粒钝化后不能及时脱落,会使砂轮孔隙被磨屑堵塞,造成磨削力增大,磨削热增多,从而使表面质量降低,使工件产生变形甚至烧伤,生产率降低。

一般说来,磨削硬材料,砂轮硬度应低一些;反之,应高一些。有色金属韧性大,砂轮孔隙易被磨屑堵塞,一般不宜磨削。若要磨削,则应选较软的砂轮。成形磨削和精密磨削时为了较好地保持砂轮的形状精度,应选较硬的砂轮。一般磨削常采用中软级至中硬级砂轮。

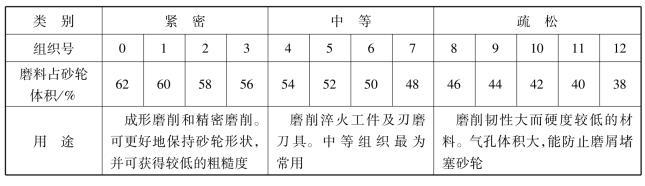

5)组织

砂轮组织是指砂轮中磨料、结合剂、气孔三者体积的比例关系。砂轮组织的号数是以磨料所占百分比来确定的。磨料所占的体积越大,砂轮的组织越紧密;反之,组织越疏松,如图5.2.67所示。砂轮组织分类见表5.2.7。

表5.2.7 砂轮组织分类及其选择

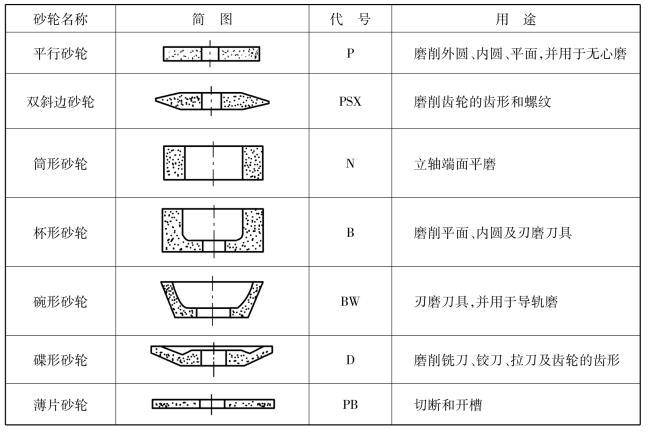

6)形状与尺寸

根据机床类型和磨削加工的需要,砂轮制成各种标准的形状和尺寸。常用的几种砂轮形状、代号和用途见表5.2.8。

砂轮的特性一般用代号和数字标注在砂轮上,未注组织号的为中等组织,有的砂轮还标出安全速度。

砂轮特性标志及其含义举例如下:

表5.2.8 常用砂轮形状、代号和用途

一般来说,磨削时应按上述特性合理选用砂轮。但由于砂轮更换较为麻烦,除生产批量较大,或磨削非常重要的工件,或工件材料的硬度较悬殊外,只要机床上安装的砂轮大致符合要求,通过修整砂轮和选用适当的磨削用量即可使用。