在金属加工中,铣削的方式分为端铣和周铣。周铣时,根据铣刀旋转方向与工件进给方向是否相同又可分为顺铣和逆铣;端铣时,根据铣刀与工件之间相对位置的不同又可分为对称铣和不对称铣。铣削时应根据具体的加工条件和要求,选择适当的铣削方式,以便保证加工质量和提高生产率。

1)端铣和周铣

利用铣刀端部刀齿切削的称为端铣。利用铣刀圆周刀齿切削的称为周铣。

①端铣的特点 端铣的表面粗糙度R a值比周铣小,能获得较光洁的表面;端铣的生产率高于周铣;端铣用的端铣刀大多镶有硬质合金刀头,且刚性较好,可采用大的铣削用量,其中铣削速度V可达150 m/min;端铣只适宜端铣刀或立铣刀端刃切削的情况,只能加工平面。

②周铣的特点 周铣能用多种铣刀,能铣削平面,沟槽、齿形和成形面等,适应性比端铣较强;周铣用的圆柱铣刀多用高速钢制成,其刀轴的刚性亦较差,使铣削用量,尤其是铣削速度受到很大限制,一般V<30 m/min,故生产率不如端铣高。

综上所述,端铣的加工质量好,在大平面的铣削中目前大都采用端铣;周铣的适应性较强,多用于小平面、各种沟槽和成形面的铣削。

2)逆铣和顺铣

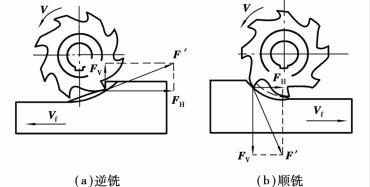

用圆柱铣刀加工平面时,有逆铣和顺铣两种方式,如图5.2.62所示。当铣刀上与工件接触部分的线速度方向与工件的进给方向相反时称为逆铣;反之,称为顺铣。

图5.2.62 逆铣和顺铣

①逆铣的特点 逆铣时,每齿的切削厚度由零变到最大,刀刃在开始时不能立刻切入工件,而要在工件已加工表面上滑行一小段距离,从而使刀具磨损加剧,工件表面冷硬程度加重;铣刀作用在工件上的垂直分力F V向上抬起工件,不利于压紧工件;铣刀作用在工件上的水平分力F H的方向与进给方向相反,对工作台运动的平稳性有利。

②顺铣的特点 与逆铣相反,顺铣时,每齿切削厚度由最大变到零,不存在逆铣时的滑行现象,刀具磨损较小,工件表面冷硬程度较轻;铣刀作用在工件上的垂直分力F V向下,有助于压紧工件;水平分力F H的方向与进给方向一致,对工作台运动的平稳性极为不利。

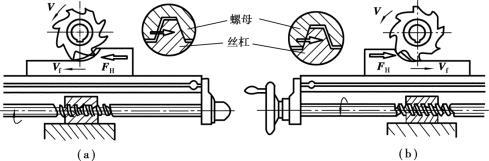

③逆铣和顺铣对工作台运动平稳性的影响分析 如图5.2.63所示,铣床纵向工作台的丝杠与螺母之间总会有或大或小的间隙存在。逆铣时,铣刀作用在工件上的水平分力F H与进给方向相反。螺母牙形的左侧面与丝杠牙形的右侧面紧密接触(间隙留在左侧)克服工作台的摩擦阻力和水平分力F H,推动丝杠连同工作台一起向左移动实现进给。水平分力F H为进给阻力,其有助于丝杠与螺母的贴紧,因而工作台运动比较平稳。与逆铣相反,顺铣时,铣刀作用在工件上的水平分力F H与进给方向相同。此时,水平分力F H为进给动力,其大小是变化的。当F H较小时,其与螺母共同作用推动丝杠(连同工作台)向右移动实现进给,此时螺母副间隙在丝杠牙形的右侧。当F H变大到一定程度时,就会把工作台连同丝杠一起向右拉动,在此瞬间工作台连同丝杠突然向右窜动一下,将螺母副的间隙转移到丝杠牙形的左侧。因此,在顺铣过程中,工作台将随着水平分力F H的大小变化,会反复出现突然窜动—停止—窜动的现象,使工作台的运动很不平稳,造成扎刀和打刀等事故。

图5.2.63 逆铣和顺铣对工作台运动平稳性的影响

由此可见,顺铣有利于提高刀具耐用度和工件夹持的稳固性,但容易引起震动,只能对表面无硬皮的工件进行加工,且要求铣床装有调整丝杠和螺母间隙的装置。而使用没有调整间隙装置的铣床以及加工具有硬皮的铸件、锻件毛坯时,一般都采用逆铣。

3)对称铣和不对称铣

用端铣刀加工平面时,根据铣刀与工件相对位置的不同,有对称铣和不对称铣之分。

①对称铣 当工件与铣刀处于对称位置时称为对称铣。其适用于工件宽度接近于铣刀直径且铣刀齿较多的情况。

②不对称铣 当工件铣削宽度偏于端铣刀回转中心一侧时称为不对称铣削。采用不对称铣时,应保证切削厚度由小到大变化。这种方式适宜铣削较窄的工件。