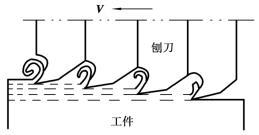

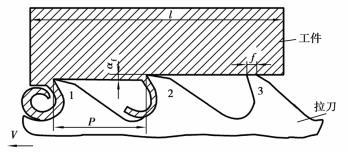

拉削加工在拉床上进行。拉刀的直线移动为主运动,拉削无进给运动,其进给是靠拉刀的每齿升高量来实现的,如图5.2.51所示,拉削可以看作是按高低顺序排列成队的多把刨刀进行的刨削加工,它是刨削的进一步发展。

图5.2.51 多刃刨刀刨削示意

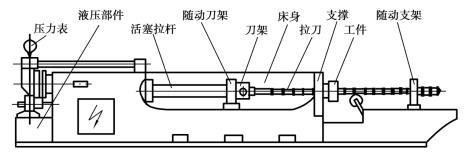

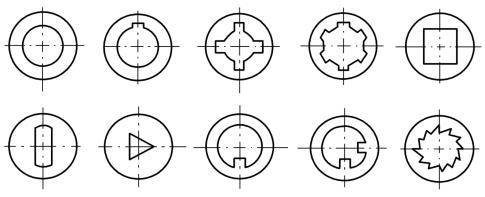

图5.2.52为卧式拉床示意图。其床身内装有液压驱动系统,活塞拉杆的右端装有随动支架和刀架,分别用以支承和夹持拉刀。拉刀左端穿过工件预加工孔,工件贴靠在床身上的“支撑”上。当活塞拉杆向左作直线移动时即带动拉刀完成工件加工。拉床规格以额定拉力吨(t)表示。拉床适宜拉削的型孔如图5.2.53所示。大批量生产中还广泛用来拉削平面、半圆弧面和某些组合表面。拉削的尺寸精度等级一般可达IT9~IT7,表面粗糙度R a可达1.6~0.4。

图5.2.52 卧式拉床示意图

图5.2.53 适宜拉削的型孔

(1)拉刀

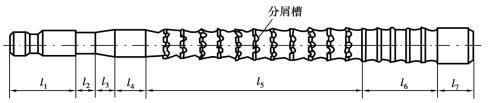

圆孔拉刀如图5.2.54所示。l1为柄部,l2为颈部,l3~l7为工作部分。各部分的名称和作用如下:

①柄部l1 拉床刀架夹持拉刀的部位。

②颈部l2柄部与工作部分的连接部位,其直径比其他部分略小,当拉削力过载时,这部分首先断裂,以便在此处焊接修复。

③过渡锥l3 主要起对准中心的作用,使拉刀容易进入被加工孔中。

图5.2.54 圆孔拉刀

④前导部分l4 引导切削部分进入工件,防止拉刀歪斜,并可检查拉削前的预加工孔径是否太小,以免因切削量过大而损坏拉刀的第一个刀齿。

⑤切削部分l5 它是拉刀的主要部分,担负切削工作,包括粗切齿和精切齿两部分。

⑥校准部分l6 起校正孔径、修光孔壁的作用。

⑦后导部分l7 保持拉刀最后的正确位置,防止拉刀在即将离开工件时因工件下垂而损坏已加工表面和刀齿。

拉刀刀齿的几种形状如图5.2.55所示。图中1,2为切削齿,3为校准齿。圆孔拉刀的齿升量αf一般为0.02~0.1 mm,前大后小,校准齿无齿升量。齿距P是两相邻刀齿间的轴向距离。齿距小,同时切削的刀齿数多,工作平稳,但容屑困难,易因切屑堵塞而折断拉刀,一般以拉刀工作时有4~5个刀齿同时切削为宜。校准齿的刃带宽度f= 0.6~0.8 mm。为了将切屑分割成较窄的屑片以利排屑,拉刀的切削齿上开有分屑槽。

图5.2.55 拉刀刀齿的几何形状1,2—切削齿 3—校正齿

(2)拉削加工特点

①拉刀在一次行程中能切除被加工表面的全部加工余量,生产率很高。

②拉刀是一种定形刀具,在一次拉削过程中可同时完成粗切、精切、校准和修光工作。拉床工作平稳,切削速度很低,因而可获得较高的加工质量,是一种精加工方法。

③一把拉刀只适宜加工一种规格尺寸的孔或键槽。拉削不能加工台阶孔、盲孔和特大尺寸的孔。对于薄壁孔,由于拉削力大,易变形,一般也不宜拉削。此外,拉刀制造复杂,成本高,因此,拉削只适用于大批量生产。

(3)拉削加工的应用

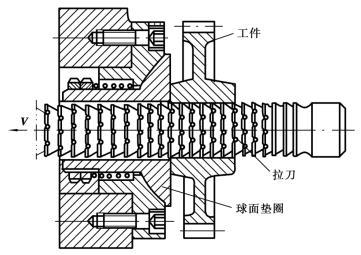

1)拉削圆孔

拉削圆孔如图5.2.56所示。拉削孔径一般为φ10~φ100 mm,孔的长径比一般不超过3~5。拉削前的预制孔不需要精加工(钻孔或粗镗后即可)。拉削工件一般不需夹紧,仅需以工件端面支撑。因此,被拉削孔的轴线与端面之间应有一定的垂直度要求。当孔的轴线与端面不垂直时,应将端面贴紧在一个球面垫圈上,以便工件在拉削力的作用下,自动调节到与拉刀轴线一致的方向。

图5.2.56 拉削圆孔

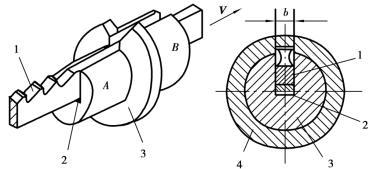

2)拉削键槽

拉削键槽如图5.2.57所示。拉削时,导向心轴3的A端安装工件,B端插入拉床的“支撑”中,拉刀1穿过工件4的圆柱孔及心轴上的导向槽作直线移动,拉刀底部的垫片2用以调节工件键槽的深度以及补偿拉刀重磨后齿高的减少量。拉削速度一般较低,常取V= 2~8 m/min,以避免产生积屑瘤。

图5.2.57 拉键槽的方法