铰孔是对半精加工孔(扩孔和半精镗孔)进行的一种精加工工艺。铰孔的尺寸公差等级可达IT8~IT7(手铰可达IT6),表面粗糙度R a可达1.6~0.4。

1)铰孔的加工工艺流程

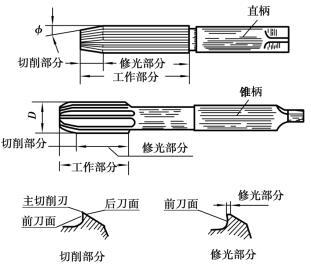

如图5.2.32所示。手铰刀为直柄,直径范围为φ1~φ50,其工作部分较长,半锥角φ角较小,导向作用较好,可防止手工铰孔时铰刀歪斜。机铰刀多为锥柄,直径范围为φ10~φ80,可安装在钻床、车床、铣床和镗床上进行铰孔。

图5.2.32 铰刀

铰刀一般有6~12个刃齿。工作部分包括切削部分和修光部分。切削部分为锥形,担任主要切削工作。修光部分的作用是校正孔径、修光孔壁和导向。其后半部分具有很小的倒锥,手铰刀为(0.005~0.008)mm/100 mm,以减少铰刀与孔壁的摩擦,减小孔径扩大量。颈部起连接工作部分和柄部的作用,也是磨削时的越程槽,并用来刻印标记。

2)铰孔加工的工艺特点

①铰孔的精度一般不取决于机床的精度,而取决于铰刀的精度以及加工余量、切削用量和切削液等。铰削的加工余量很小,一般粗铰为(0.15~0.35)mm,精铰为(0.05~0.15)mm;铰削的切削速度较低,一般粗铰为(4~10)m/min,精铰为(1.5~5)m/min;机铰的进给量通常比钻孔高3~4倍,可取为(0.2~1.2)mm/r;铰削时要选用合适的切削液,钢件一般用乳化液,铸铁件一般用煤油。

②由于铰刀的精度较高,所以铰孔比精镗孔更容易保证尺寸精度和形状精度,生产率也较高,尤其对于小孔和细长孔更是如此。但铰孔是定尺寸刀具,不如精镗孔的适应性好。一把铰刀只能加工一种尺寸和精度的孔,且孔径一般限于φ80 mm以内。非标准孔、台阶孔和盲孔一般不适宜铰削。

③机铰时铰刀与机床主轴应采用浮动连接。否则,易出现图5.2.33所示的铰刀偏斜现象,从而使被铰孔出现形位误差和尺寸误差。

综上所述,铰削适宜于加工中批、大批或大量生产中不宜拉削的孔。对于单件小批生产中的直径在(10~15)mm的小孔或长径比大于5的细长孔,为了保证质量,也常采用铰削。钻、扩、铰联用是常采用的加工路线。