切削过程中刀具的前刀面和后刀面均会出现磨损。刀具磨损到一定程度后,刀刃变钝,会使工件表面质量恶化,并导致切削力和切削温度增加,震动加大,不能继续正常切削,必须重新及时刃磨。

(1)刀具磨损形成的原因与阶段

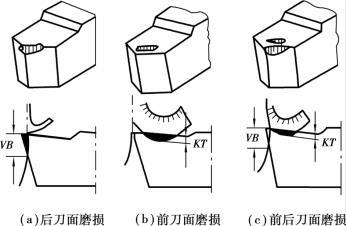

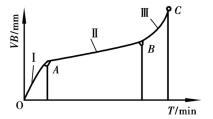

由于工件材料和切削用量不同,刀具磨损有:后刀面磨损、前刀面磨损、前后刀面磨损3种形式,如图5.1.26所示。后刀面磨损一般发生在切削脆性金属或以较低的切削速度和较小的切削厚度(a c<0.1 mm)切削塑性金属的条件下;前刀面磨损一般发生在以较高的切削速度和较大的切削厚度(a c>0.5 mm)切削塑性金属的条件下;前后刀面同时磨损的发生条件介于两者之间,例如,以中等切削厚度(a c= 0.1~0.5 mm)切削塑性金属常发生这种磨损。刀具的磨损过程可分为3个阶段,第Ⅰ阶段(OA段)为初期磨损阶段;第Ⅱ阶段(AB段)为正常磨损阶段;第Ⅲ阶段(BC段)为急剧磨损阶段。

图5.1.26 刀具磨损形式

图5.1.27 磨损过程

在初期磨损阶段,由于刀具前后刀面上有微观凸峰,其与切屑和加工表面的实际接触面积很小,故磨损较快。在正常磨损阶段,由于刀具上微观凸峰已被磨去,表面光洁,并形成狭窄的棱面,压强减小,故磨损较慢。刀具在正常磨损阶段后期已开始变钝,进入急剧磨损阶段后,刀具切削状况显著恶化,摩擦加剧,切削刃将急剧变钝,以致完全丧失切削能力。

(2)刀具耐用度

经验表明,刀具在正常磨损阶段后期,急剧磨损阶段之前换刀或重磨为最好。这样既可保证加工质量,又能节省刀具材料。由于在大多数情况下后刀面都有磨损,这种磨损测量也较容易,故通常以后刀面的磨损带宽度VB作为刀具磨钝标准。但在实际生产中,不可能经常测量VB的宽度,而用刀具耐用度作为刀具磨损限度的标准。

刀具耐用度是刀具两次刃磨之间实际进行切削的总时间,以T(min)表示。刀具耐用度的数值应规定得合理,粗加工、半精加工一般按正常磨损阶段终了时的磨损量来规定;精加工以粗糙度R a值超差时的磨损量来规定。对于制造和刃磨比较简单的刀具,耐用度T(min)可定得低些;对于制造和刃磨比较复杂的刀具,耐用度应定得高些。例如,目前硬质合金焊接车刀的耐用度大致定为60 min,高速钢钻头的耐用度定为120~180 min,齿轮刀具的耐用度定为200~300 min。

影响刀具耐用度的因素很多,有工件材料、刀具材料、刀具角度,切削用量以及是否使用切削液等。在各种因素确定的情况下,切削速度v是影响耐用度的关键因素。为了保证刀具所规定的耐用度,必须合理地选用切削速度。