(1)切削热的主要来源与传散

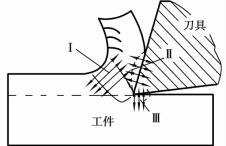

切削过程中,变形抗力和摩擦阻力所消耗的功绝大部分都转变为热能称为切削热。切削热来源于3个变形区。如图5.1.24所示,在第一变形区内,由于切削层金属发生弹性变形和塑性变形而产生大量的热量;在第二变形区内,由于切屑与前刀面摩擦而产生热量;在第三变形区内,由于工件与后刀面摩擦而产生热量。切削塑性金属时,切削热主要来自Ⅰ、Ⅱ变形区;切削脆性金属时,切削热主要来自Ⅰ、Ⅲ变形区。

图5.1.24 切削热的主要来源与传散

切削热由切屑、工件、刀具以及周围的介质传散出去。不同的加工方式,切削热的传散情况是不同的。例如,不使用切削液,以中等切削速度车削钢件时,切削热的50%~86%由切屑带走,40%~10%传入工件,9%~3%传入车刀,1%左右传入空气;以上述条件钻削钢件时,切削热的28%由切屑带走,14.5%传入工件,52.5%传入钻头,5%左右传入周围介质。

(2)切削热对切削加工的影响

传入切屑和介质中的热量对加工没有影响,但可以通过钢料切屑的颜色大致判断出切削温度的高低。例如,切屑呈银白色和淡黄色表示切削温度不高,切屑呈紫色或紫黑色则说明切削温度很高,必要时须采取措施降低切削温度。

传入刀头的热量虽然不多,但由于刀头体积小,高速切削时刀头的最高温度可达1 000℃以上。刀头上的温度超过刀具材料的耐热温度时,会加速刀具的磨损。

传入工件的切削热会引起工件膨胀变形而影响加工精度。特别是加工细长轴、薄壁套以及精密零件时,热变形的影响更要引起足够的重视。

(3)切削温度及其影响因素

切削温度一般是指切屑、工件与刀具接触表面上的平均温度。切削温度的高低取决于切削热的产生和传散情况,其主要影响因素是工件材料、切削用量、刀具角度和冷却条件。

工件材料对切削温度的影响与材料的强度、硬度及导热性有关。材料的强度、硬度越高,切削时消耗的功越多,切削温度也就越高。在其他切削条件相同的情况下,如果工件材料的导热性好,热量传散快,可以降低切削温度。例如,合金结构钢的强度一般高于45钢,其导热系数又低于45钢,故切削温度高于45钢;有色金属的强度、硬度低,导热性能好,切削温度普遍比较低。

切削用量增大,单位时间内的金属切除量增多,产生的切削热也相应增多。但分别增大v,f和a p时,由于切削热的产生和散热条件有所不同,切削温度的升高并不相同。切削速度增大一倍,切削温度升高20%~33%;进给量增大一倍,切削温度大约升高10%;切削深度增大一倍,切削温度大约升高3%。因此,粗加工时为了减小切削温度的影响,增大切削深度或进给量比增大切削速度更为有利。

刀具角度中对切削温度影响较大的是前角γo和主偏角κr。加大前角会使切削层金属的变形程度显著减小,因而产生的切削热减少。但如果前角过大,会使刀头的散热体积减小,反而不利于切削温度的降低。减小主偏角,会使切削刃工作长度增加,散热条件改善,从而使切削温度降低。因此,在工件刚度允许的条件下,可采用较小的主偏角。

降低切削温度的另一有效途径是用喷注切削液的办法来改善刀具和工件的散热条件。切削液不仅起冷却作用,还起润滑、清洗和防锈的作用。生产中常用的切削液主要有水溶液、乳化液和切削油。

水溶液的主要成分是水,并加入防锈剂等添加剂。其冷却性能好、透明,便于观察切削情况,但润滑性能较差。

乳化液是将乳化油用水稀释而成。乳化油由矿物油、乳化剂、防锈剂等组成,具有良好的流动性和冷却作用,也有一定的润滑性能。低浓度的乳化液用于粗车、磨削;高浓度的乳化液用于精车、钻孔和铣削等。

切削油主要是矿物油,少数采用动、植物油或混合油。它润滑性能好,但流动性差,冷却作用小。切削油主要用来减小刀具磨损和降低表面粗糙度,常用于铣削加工和齿轮加工等。