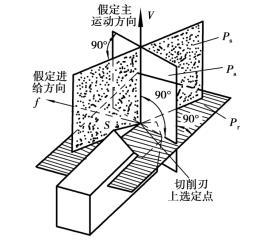

刀具的标注角度是在假定运动条件和安装条件下,在刀具标注角度的参考系中确定的。车刀的5个主要标注角度是前角、后角、主偏角、副偏角和刃倾角,如图5.1.10所示。

图5.1.9 车刀的主剖面参考

图5.1.10 车刀的主要角度

1)前角γo

在主剖面中测量的前刀面与基面之间的夹角。通过选定点的基面位于刀头实体之外时,γo规定为正值;位于刀头实体之内时,则γo规定为负值。前角的大小对切削难易程度影响很大。增大前角可使刀具锋利,切削轻快。但前角过大,则会使刀刃和刀尖的强度下降,刀具导热体积减小,从而影响刀具使用寿命。

前角γo的大小选择与工件材料、加工要求及刀具材料有关。加工塑性材料时前角应选得大些,加工脆性材料时应选得小些;工件材料的强度低、硬度低,前角应选得大些,反之应选得小些,甚至选零度或负值;精加工时前角应选得大些,粗加工时应选得小些;刀具材料韧性好(如高速钢)前角可选得大些,而刀具材料韧性差(如硬质合金)应选得小些。例如,用硬质合金车刀切削钢件,γo可取10°~20°;切削灰铸铁,γo可取5°~15°;切削铝及铝合金,γo可取25°~35°;切削高强度钢,γo取- 5°左右。

2)后角αo

在主剖面中测量的主后刀面与切削平面之间的夹角。

后角αo的作用是为了减小主后刀面与工件之间的摩擦以及主后刀面的磨损。但后角αo过大,刀刃强度下降,刀具导热体积减小,反而会加快主后刀面的磨损。

粗加工和承受冲击载荷的刀具,为了使刀刃有足够的强度,后角αo可选得小些,一般取为4°~6°;精加工时因切深较小,刀刃不易损坏,为保证加工的表面质量,后角αo选得大些,一般取为8°~12°。

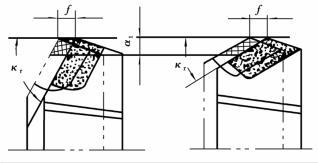

3)主偏角κr

在基面中测量的主切削刃在基面上的投影与假定进给方向之间的夹角。

主偏角κr的大小影响刀具寿命和切削分力的大小。如图5.1.11所示,在切深和进给量相同的情况下,改变主偏角的大小可以改变切削厚度和切削宽度。减小主偏角使主切削刃参加切削的长度增加,切屑变薄,刀刃单位长度上的切削负荷减轻,同时加强了刀尖,增大了散热面积,因而使刀具寿命提高。如图5.1.12所示,主偏角κr的大小还影响切削分力的大小。减小主偏角会使刀具作用在工件上的切深抗力增大,当加工刚性较弱的工件时,容易引起工件的变形和震动。

主偏角的大小应根据加工对象正确选取,车刀常用的主偏角有45°,60°,75°,90°几种。

图5.1.11 主偏角对切削宽度和厚度的影响

图5.1.12 主偏角对切深抗力的影响

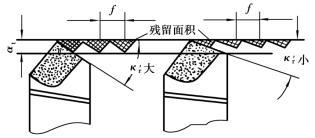

4)副偏角

在基面中测量的副切削刃在基面上的投影与假定进给反方向的夹角。副偏角 的作用是为了减小副切削刃与工件已加工表面之间的摩擦,以防止切削时产生震动。副偏角的大小影响刀尖强度和已加工表面的粗糙度。如图5.1.13所示,在切深、进给量一定的情况下,减小副偏角可使残留面积减小,表面粗糙度降低。

的作用是为了减小副切削刃与工件已加工表面之间的摩擦,以防止切削时产生震动。副偏角的大小影响刀尖强度和已加工表面的粗糙度。如图5.1.13所示,在切深、进给量一定的情况下,减小副偏角可使残留面积减小,表面粗糙度降低。

图5.1.13 副偏角对残留面积的影响

副偏角 ′的大小在不产生摩擦和震动的条件下,主要依据表面粗糙度的要求来选取,一般为5°~15°,粗加工

′的大小在不产生摩擦和震动的条件下,主要依据表面粗糙度的要求来选取,一般为5°~15°,粗加工 ′取较大值,精加工

′取较大值,精加工 取较小值。

取较小值。

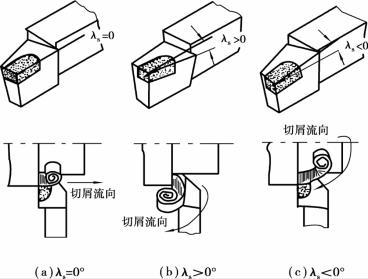

5)刃倾角λs

在切削平面中测量的主切削刃与基面之间的夹角。当刀尖是切削刃上最高点时,规定λs为正值;刀尖是切削刃上最低点时,规定λs为负值。

刃倾角λs主要影响刀尖的强度和切屑流动的方向。如图5.1.14所示,λs= 0°时,切屑向着与主切削刃垂直的方向流动;λs>0°时,切屑向着待加工表面方向流动;λs<0°时,切屑向着已加工表面方向流动。

粗加工时为了增强刀尖强度,常取λs<0°;精加工时为了防止切屑划伤已加工表面,常取λs>0°或λs= 0°。车刀的刃倾角一般在- 5°~+ 5°之间选取。断续切削时,为了提高刀具的耐冲击能力,λs可在- 5°~- 15°之间选取。

图5.1.14 刃倾角对排屑方向的影响