切削过程中,刀具的切削部分要承受很大的压力、摩擦、冲击和很高的温度,因此,选用的材料必须具备以下性能:刀具材料的硬度必须高于工件材料的硬度,常温下的硬度应在60 HRC以上;要有良好的耐磨性,即抵抗磨损的能力;要有足够的强度和韧性,以承受切削力和切削时产生的震动和冲击;要有良好的耐热性,即在高温时仍能保持硬度、强度和耐磨等性能;要有良好的工艺性能,如可切削性能、可磨削性能、可焊接性能及热处理性能等,以便于刀具本身的制造。

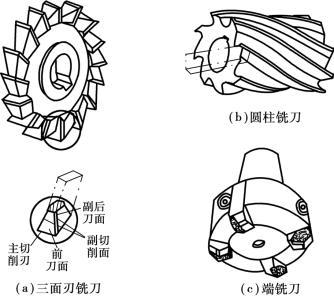

图5.1.8 铣刀和车刀的对比

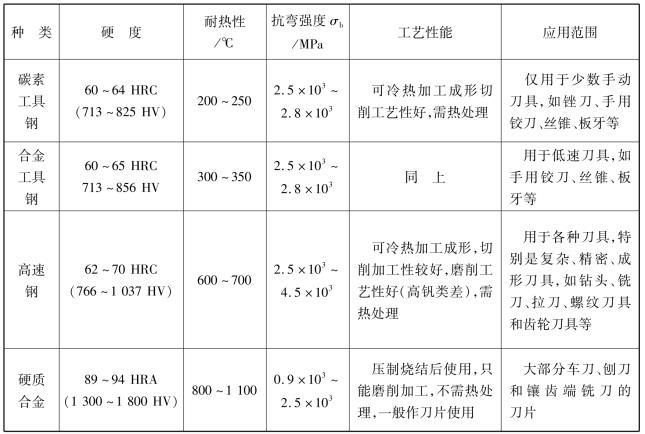

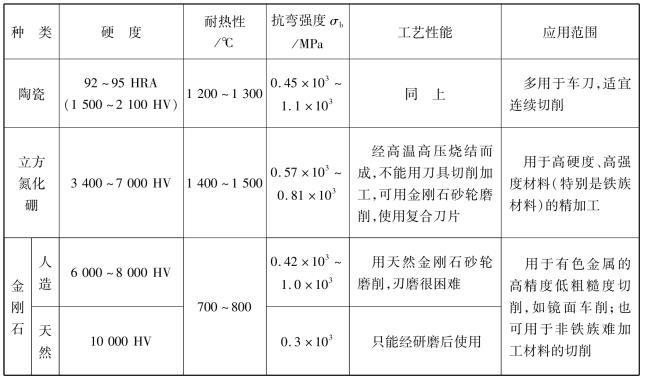

刀具材料的种类很多,有碳素工具钢、合金工具钢、高速钢、硬质合金、陶瓷材料、人造金刚石和立方氮化硼等,各类刀具材料的基本性能见表5.1.1。目前在切削加工中使用最多的刀具材料是高速钢和硬质合金。

表5.1.1 刀具材料的基本性能

续表

注:维氏硬度HV的试验原理和布氏硬度HB基本相同,其压头用锥面夹角为136°的金刚石四方角锥体,在载荷F(一般选用5~100 kgf)的作用下,将试样表面上压出一个正方形的压痕。先计算出压痕的面积A V,再根据公式HV= F/A V,即可求出维氏硬度值HV。

(1)高速钢

高速钢俗称锋钢、白钢,是以钨、铬、钒、钼为主要合金元素的高合金钢。高速钢淬火后的硬度可达62~67 HRC,与碳素工具钢相比,耐热性有较大地提高,在550~600℃时仍能进行切削。1900年高速钢的出现使切削速度大幅度提高,高速钢由此而得名,并被沿用至今。由于高速钢的抗弯强度和冲击韧性比硬质合金高,并且具有良好的铸造、锻造、焊接、热处理和切削加工工艺性能以及良好的磨削工艺性能,因此目前在复杂刀具的应用中,高速钢仍占主要地位。它多用来制造钻头、丝锥、铣刀、拉刀、齿轮刀具等,其允许切削速度一般为v<30 m/min。常用的高速钢牌号为W18Cr4V(钨系高速钢)和W6Mo5Cr4V2(钼系高速钢)。

在高速钢中加入一些其他合金元素(如钴、钒、铝等)以进一步提高其耐磨性和耐热性,称之为高性能高速钢。W2Mo9Cr4VCo8(钴高速钢)和W6Mo5Cr4V2Al(铝高速钢)是两种常用的高性能高速钢。这类高速钢主要用于加工高温合金、钛合金、奥氏体不锈钢、高强度钢等难加工材料。

(2)硬质合金

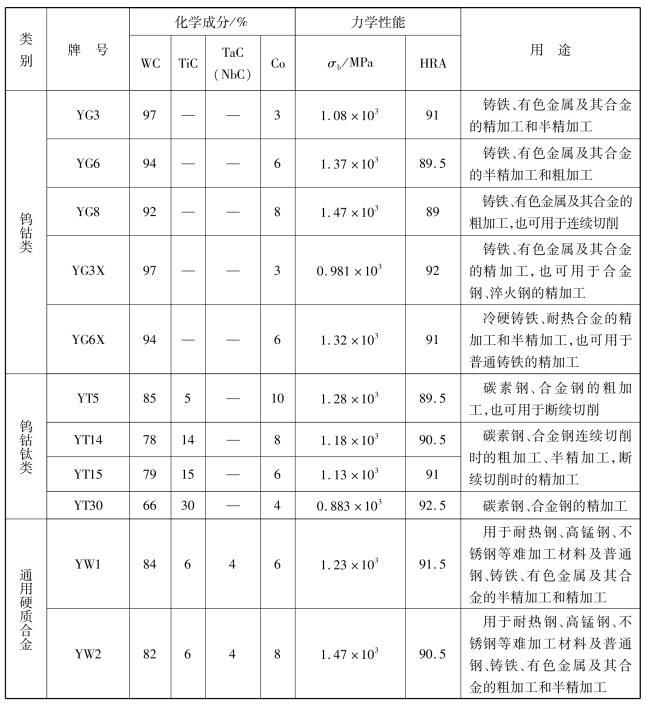

硬质合金是用具有高耐磨性和高耐热性的WC(碳化钨)、TiC(碳化钛)等金属碳化物,以Co(钴)做黏结剂,经粉末冶金工艺制成的。常用硬质合金的硬度为89~93 HRA(相当于74~82 HRC),能耐800~1 000℃的高温。硬质合金刀具的切速比高速钢可高4~10倍,但其抗弯强度低,耐冲击性能差。由于硬质合金不能用金属刀具进行切削加工,只能采用压制、烧结的办法制成各种形状的刀片焊接或夹固在刀体上使用。常用的硬质合金有钨钴类、钨钴钛类和通用硬质合金等,其牌号、成分、机械性能及用途见表5.1.2。在以WC为基体的硬质合金中加入TiC可以提高硬质合金的硬度、耐热性和耐磨性,加入TaC(碳化钽)或NbC(碳化铌)后,不仅提高了耐磨性和抗弯强度,而且提高了韧性。

表5.1.2 常用硬质合金的牌号、成分、力学性能及用途

注:Y—硬质合金;G—钴,其后数字表示含钴量;X—细晶粒合金;T—碳化钛,其后数字表示含TiC量;W—通用合金。

为改善硬质合金的性能,近年来又研制出了一些新型硬质合金,简介如下:

1)超细晶粒硬质合金

普通硬质合金中WC晶粒尺寸为几微米,细晶粒硬质合金(如YG3X,YG6X)中WC晶粒的平均尺寸在1.5μm左右,而超细晶粒硬质合金中WC晶粒的平均尺寸在0.5μm以下,硬质合金晶粒的尺寸越小,其硬度、耐磨性和韧性越高。超细晶粒硬质合金用于加工耐热合金、高强度合金等难加工材料。

2)碳化钛基硬质合金

碳化钛基硬质合金以TiC为主要成分,用Ni和Mo为黏结剂,其牌号用YN及数字表示。这种合金的优点是硬度高,具有较好的耐磨性、耐热性和抗氧化能力,切削速度可达300~400 m/min。YN05用于低碳钢、中碳钢、铸钢和合金铸铁的精加工;YN10用于碳钢、合金钢、工具钢及淬硬钢的连续表面的精加工。

3)表面涂层硬质合金

表面涂层硬质合金是在韧性较好的钨钴类硬质合金的基体表面涂覆厚5~10μm的一层硬度和耐磨性很高的TiC或TiN,以解决刀具的硬度、耐磨性与强度、韧性之间的矛盾。因为涂层极薄,只用于制作车削和端面铣削用的不重磨刀片。

工件材料的发展促进了刀具材料的发展,很多新的钢种及航天工业中使用的特种难加工材料要求提供切削性能更好的刀具材料;同时,刀具材料的发展使新材料的切削加工成为可能,又促进了新材料的应用与发展。各类刀具材料的性能差别很大,但任何一种刀具材料都难以具备所有的最佳性能。硬度高、耐磨性和耐热性好的刀具材料往往韧性和工艺性能较差,并且各类刀具材料的成本与价格也有很大的差别。因此,应根据切削加工的实际情况综合分析,合理地选用刀具材料。