2.4.1 自由锻件结构工艺性

采用自由锻制造的零件毛坯,其零件结构设计必须满足自由锻工艺的要求。由于自由锻只能使用简单、通用的工具,其锻造零件的表面也只能是简单的平面和圆柱面。设计的锻件结构合理,可以使锻造方便、生产率提高,并能保证锻件质量。

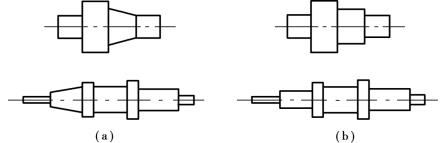

①自由锻尽量避免锻造具有锥体和斜面的结构,如图3.2.11(a)所示。这类表面的锻造必须使用专用工具,而且成形困难、操作不便、工艺复杂、生产安全性差。如设计改为图3.2.11(b)就能满足自由锻要求。

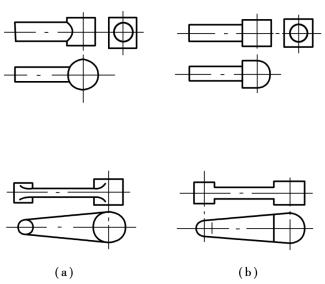

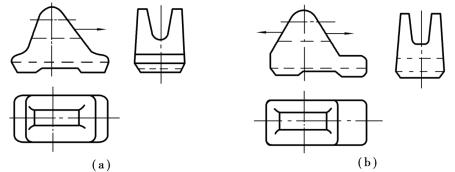

②自由锻不能锻造出锻件上简单几何体(面)形成的截交线、相贯线等空间曲线,如图3.2.12(a)所示。如改为平面与圆柱、平面与平面相接,取消空间曲面,设计成图3.2.12(b)的结构则有利于自由锻造工艺,使其成形容易。

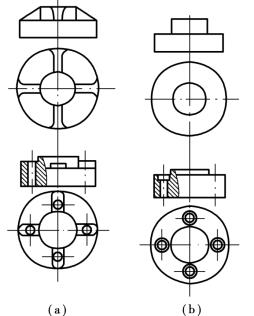

③自由锻件上不应设计出加强肋、凸台等难以锻造的表面,如图3.2.13(a)所示。锻件的强度可增加其壁厚、凸台可改为凹下的鱼眼坑来解决,如图3.2.13(b)所示,并且工艺方便、操作简单。

图3.2.11 轴类锻件结构

图3.2.12 杆类锻件结构

图3.2.13 盘类锻件结构

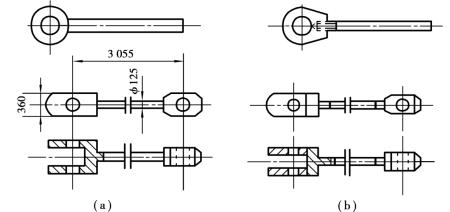

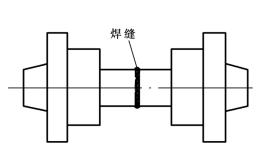

④应将结构形状复杂和截面有急剧改变的锻件设计成几个简单锻件,然后用焊接或机械连接的方法组合成整体,如图3.2.14所示。局部零件制造方便,整体构件成形经济效益好。

图3.2.14 复杂零件结构

2.4.2 模锻件结构工艺性

模锻制造的零件毛坯,其零件结构设计当然也必须满足模锻工艺的要求。由于模锻是锻造零件在模具中成形,其零件结构可以较复杂。

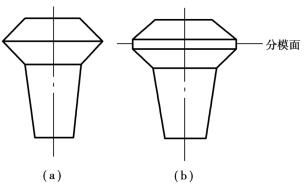

①模锻件要选择合理的分模面,保证锻件取出方便,成形简单;同时锻件在分模面上的上下轮廓要一致,以便及时发现上下模的错移,减少毛边,如图3.2.15所示。

图3.2.15 分模面的选取

②锻造制坯的零件上不加工表面中,凡是垂直于分模面的立面均应该设计出锻件斜度,不加工表面形成的角度应设计成圆角。

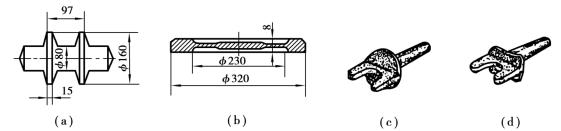

③锻件设计应避免锻件横截面相差过大,凸缘薄而高,如图3.2.16(a)所示;避免锻件部分过于扁薄,如图3.2.16(b)所示。锻件结构过薄、过高,冷却快而金属流动阻力大,使金属成形困难。图3.2.16锻件由(c)改为(d)图,则锻造过程就容易得多。

图3.2.16 模锻件结构(一)

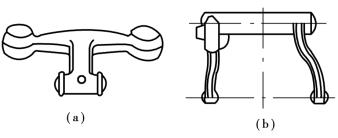

④模锻件形状应尽可能简单,外形要对称(图3.2.17);尽可能避免设计长而复杂的分支(图3.2.18)。

图3.2.17 模锻件结构(二)

⑤形状复杂的锻件可以考虑采用分段锻造、焊接连接的锻焊组合结构,如图3.2.19所示。

图3.2.18 锻件结构(三)

图3.2.19 锻件结构(四)