金属的锻造性能是衡量材料通过塑性加工获得优质零件难易程度的工艺性能。金属的锻造性能常用金属的塑性和变形抗力来综合衡量。若金属材料锻造时塑性好,变形抗力小,则金属的锻造性能好,该金属适合于塑性加工成形;金属材料锻造时塑性差,变形抗力大,则金属锻造性能差,该金属不宜选用塑性加工方法成形。金属的锻造性能好坏取决于金属材料的本质和锻造时的加工条件。

1.3.1 金属材料的本质

纯金属比合金塑性好、变形抗力小,故纯金属的锻造性能比合金好。金属中加入合金元素,尤其是难熔合金元素,使其强度提高,塑性下降,锻造性能变差。合金元素越多,锻造性越差。所以低碳钢的锻造性好,钢的含碳量越高,塑性越差,变形抗力越大,锻造性也越差。另外磷和硫也可引起钢的冷、热脆性加大。

纯金属及单一固溶体的锻造性能好,而金属中含有碳化物(如渗碳体)和机械混合物越多,则锻造性越差。金属中晶粒细小而又均匀的组织比粗大晶粒组织锻造性能好。

1.3.2 加工条件

(1)变形温度的影响

由于金属原子在热能作用下,处于极为活泼的状态中,容易进行滑移变形。随着变形温度的提高,原子活动能力加强,金属的塑性上升,变形抗力下降,金属的锻造性能提高。同时,在高温变形过程中,产生再结晶可以随时消除加工硬化,使变形抗力减少,有利于塑性变形继续进行。但是温度过高必将产生过热、过烧、脱碳和氧化等缺陷,甚至使锻件报废。因此,应该严格控制锻造温度。

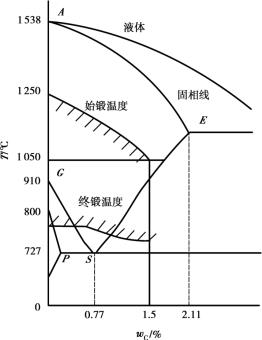

锻造温度是指始锻温度和终锻温度间的温度范围。钢的始锻温度和终锻温度是以铁碳合金状态图为依据确定,如图3.1.4所示。始锻温度应低于AE线以下200℃左右,终锻温度为800℃左右。

图3.1.4 碳钢锻造温度范围

(2)变形速度的影响

变形速度即单位时间内的变形程度。金属在再结晶温度以上变形时,加工硬化、回复和再结晶同时进行。一般情况下由于变形速度的增大,回复和再结晶不能及时克服加工硬化现象,残留的加工硬化作用逐渐积累,金属表现出塑性下降、变形抗力增大,锻造性能变差;当金属的变形速度超过了临界值,消耗于变形的能量有一部分转化为热能,使金属温度升高。变形速度越大,热效应现象越明显,则金属的塑性提高、变形抗力下降,锻造性能提高,如图3.1.5所示。但是热效应现象只有在高速锤上才能实现,在一般塑性加工的变形过程中,因变形速度低,热效应现象不甚明显。

图3.1.5 变形速度对塑性及变形抗力的影响1—变形抗力曲线 2—塑性变化曲线

(3)应力状态的影响

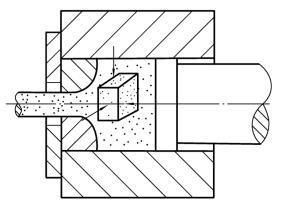

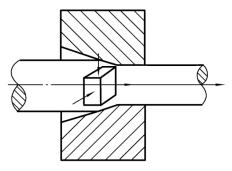

金属在不同的塑性加工方式下变形时,产生的应力大小和性质(压应力或拉应力)是不同的。变形金属内部应力状态可用单元体上的主应力图来表示。例如,挤压变形时为三向受压状态(图3.1.6),而拉拔时(图3.1.7)则为两向受压,一向受拉的应力状态。应力状态对金属变形过程的难易程度有重要影响。

图3.1.6 挤压时金属应力状态

图3.1.7 拉拔时金属应力状态

当金属承受压应力时,其内部原子间距减小,不会使缺陷扩展;压应力使滑移面紧密结合,滑移面上不容易产生裂纹;所以在三向压应力作用下变形,有利于提高金属的塑性;但压应力又使金属内部摩擦力增大,变形抗力增加。而拉应力则使滑移面趋向分离,容易导致裂纹产生。在拉应力作用下变形,则会降低金属的塑性。

在选择具体的加工方法时,就必须考虑应力状态对金属锻造性能的影响。对于本质塑性较高的金属,变形时出现拉应力是有利的,可以减少变形能量的消耗;对于本质塑性较低的金属,则应尽量在三向压应力状态下变形,以免产生裂纹。

如果金属内部存在气孔、小裂纹等缺陷,当承受拉应力时,产生应力集中,缺陷必将扩展,可能使金属因被破坏而失去塑性。但拉应力又使金属容易产生滑移变形,使变形抗力减小;由此可见,在塑性加工过程中,金属的锻造性能既取决于金属的本质,又取决于变形条件。故应力求创造最有利的变形条件,尽量发挥金属的塑性,降低变形抗力,使能量消耗最小,变形进行充分,以达到加工目的。