3.2.1 合理设计铸件壁厚

每种铸造合金都有其适合的壁厚范围,如果选择适当,既能满足铸件力学性能的要求,又便于铸造生产。

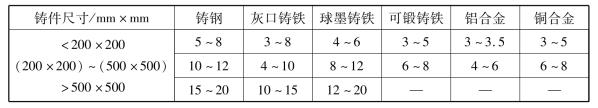

由于各种铸造合金的流动性不同,所以在相同的铸造条件下,所能浇注出来的铸件最小壁厚不同。如果所设计铸件的壁厚小于铸件的“最小壁厚”,则易于产生浇不足、冷隔等缺陷。铸件的最小壁厚主要取决于合金的种类、铸件大小和复杂程度等。表2.3.1为在一般砂型铸造条件下铸件的最小壁厚。

表2.3.1 在一般砂型铸造条件下铸件的最小壁厚 mm

注:如有特殊需要,在改善铸造条件下,铸件的最小壁厚可比表中所列数值小。

3.2.2 铸件壁厚应尽可能均匀

若铸件各部分的厚度差别过大,则厚壁处形成金属积聚的热节,致使厚壁处易于产生缩孔、缩松等缺陷。同时,由于铸件各部分的冷却速度差别较大,还将形成热应力,这种热应力有时可使铸件薄厚连接处产生裂纹。如果铸件的壁厚均匀,则上述缺陷常可避免。必须指出,所谓铸件壁厚的均匀性是使铸件各壁厚处的冷却速度相近,并非要求所有的壁厚完全相同。例如,铸件的内壁因散热慢,故应比外壁薄些,而筋的厚度则应更薄。

检查铸件壁厚的均匀性时,必须将铸件的加工余量考虑在内,因为有时不包括加工余量时比较均匀,但包括加工余量后热节却很大。

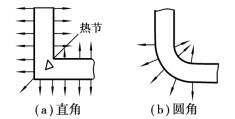

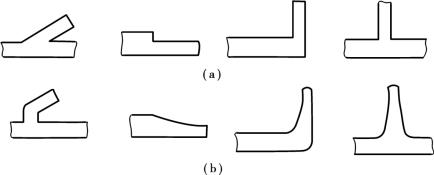

3.2.3 铸件的转角应采用圆角连接

铸件的转角应以圆为宜。因直角连接的转角处承载时将形成应力集中,同时,还形成了热节,使冷却速度较慢的内侧,易于产生缩孔或缩松(2.3.8(a))。此外,对于某些容易产生柱状晶的金属,在直角处的晶间结合力较弱。显然,上述诸因素均使转角处的力学性能下降,易于产生热裂。当采用圆角结构时,可使热节减少或消除(图2.3.8(b))并使应力集中现象大为缓和。因此,圆角是铸件结构的基本特征,不容忽视。此外,对于薄、厚壁之间的连接也应逐步过渡(注意:铸件壁之间应避免锐角连接),这对于收缩较大的合金尤应注意,如图2.3.9所示。

图2.3.8 不同转角的热节

图2.3.9 壁间的过渡形式

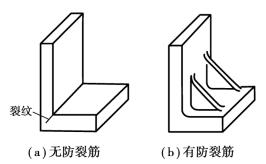

3.2.4 增设防裂筋

为防止热裂,可在铸件易裂处增设防裂筋(亦称割筋或拉筋),如图2.3.10所示。为了使防裂筋起到应有的防裂效果,其方向必须与机械应力方向相一致,厚度为所连接壁厚的1/4~1/3。由于防裂筋很薄,凝固迅速,故在冷却过程中防裂筋很快达到较高强度,从而增强了壁间的连接力,防止了热裂的产生。

图2.3.10 铸钢件的防裂筋

防裂筋可在铸件清理时予以去除,若不影响使用,也可保留。

3.2.5 注意缓解收缩应力

铸件(特别是带有筋、辐的铸件)在凝固和随后的冷却过程中,会产生不同程度的收缩。如在收缩时受到强烈的阻碍,则会由于应力过大而产生裂纹。在设计铸件时应予以充分考虑。

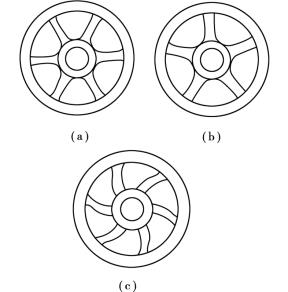

图2.3.11 不同形式的轮辐

例如,对于轮形铸件(如带轮、齿轮、飞轮等),不同形式的轮辐抗裂效果不同。当轮辐呈偶数时(图2.3.11(a)),因制模和刮板造型时分割轮辐简便,故较为常用。但当合金的收缩较大、轮缘和轮辐尺寸比例不当、形成较大内应力时,对称的轮辐使铸件无法通过变形自行缓解,易于产生裂纹。为克服偶数轮辐抗裂能力不足的缺点,可采用图2.3.11(b)的奇数轮辐。此时,若内应力很大,可通过轮缘的微量变形来缓解。此外,还可采用图2.3.11(c)所示的弯曲轮辐,此时,铸件的内应力可通过轮辐本身的微量变形来缓解,从而避免裂纹的产生。

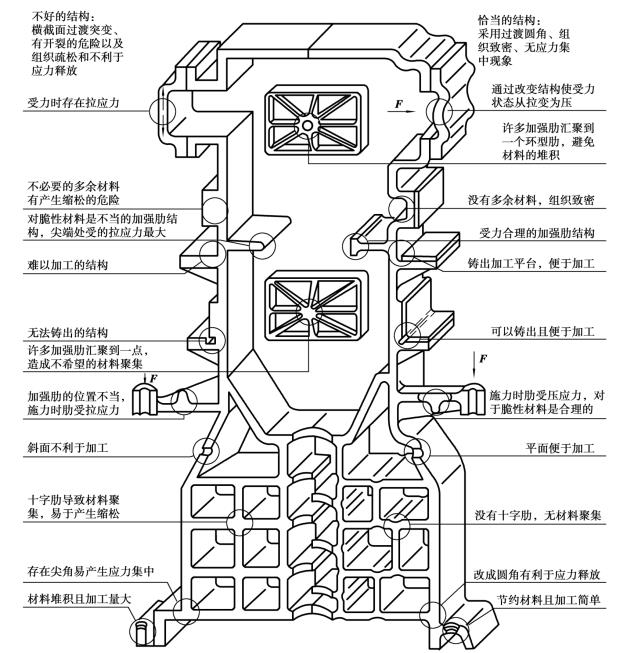

图2.3.12综合示出铸件结构设计中易于产生的一些不良结构设计以及改进后的合理结构。

图2.3.12 铸件结构设计中不合理的结构及其改进的综合示例