2.1 什么是砂型铸造

用型砂紧实成型进行铸造的方法,称为砂型铸造。砂型铸造生产的铸件占铸件总产量的80%以上,而在砂型铸造中,重要而大量的工作是制造铸型。

2.1.1 砂型铸造工艺过程

砂型铸造的基本步骤

为了获得健全的铸件、减少铸型制造的工作量、降低铸件成本,在砂型铸造的生产准备过程中,必须合理地制订出铸造工艺方案,并绘制出铸造工艺图。

铸造工艺图是指导模型(芯盒)设计、生产准备、铸型制造和铸件检验的基本工艺文件。

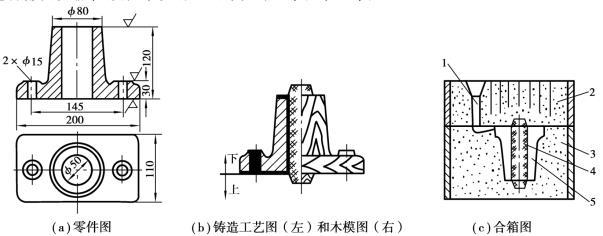

依据铸造工艺图,结合所选定的造型方法,便可绘制出模型图及合箱图,如图2.2.1。铸造工艺图主要包括:铸件的浇注位置、铸型分型面、型芯的数量、形状及其固定方法、加工余量、拔模斜度、收缩率、浇注系统、冒口、冷铁的尺寸和布置等。

图2.2.1 支座的铸造工艺图、模型图及合箱图

2.1.2 砂型铸造工艺的基本内容

在确定铸造工艺时,首先应考虑的是铸件的浇注位置及分型面。

浇注时,铸件在铸型中所处的位置称为浇注位置。浇注位置和分型面对铸造工艺及铸件质量影响很大,须认真考虑。从保证铸件质量上讲,选择浇注位置主要考虑以下原则。

①重要的面应处于型腔的底面或侧面。如车床床身铸件在浇注时,应使其导轨面处于铸型的下方。

②铸件的薄壁部分应置于铸型的下部或侧面,以保证金属液能顺利充满这一部分。

③铸件的厚实部分应放在上部或侧面,以便于安置浇、冒口进行补缩。

④铸件的大平面尽可能朝下。

铸型分型面的选择原则为:

①应便于起模,使造型工艺简化。应尽量使铸型只有一个分型面,以便采用工艺简便的两箱造型。此外,应尽量使分型面平直,避免不必要的活块和型芯等。

②应尽量使铸件的全部或大部置于同一箱铸型内,以保证铸件精度。

③为便于造型、下芯、合箱及检验铸件壁厚,应尽量使型腔及主要型芯位于下箱。

上述这些原则,对于某个具体铸件多难以全面满足,有时甚至互相矛盾。因此,必须抓主要矛盾,全面综合考虑,在确定了浇注位置及分型面后,还应确定工艺参数,工艺参数主要有加工余量、拔模斜度、铸造收缩率、不铸孔、型芯等。

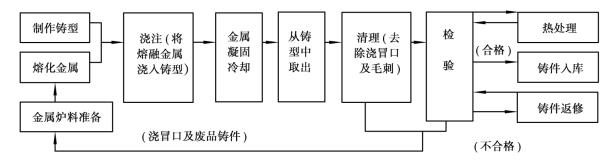

铸件生产的一般工艺过程如图2.2.2所示。

图2.2.2 铸造生产一般工艺流程

2.1.3 造型和制芯材料

(1)造型材料的组成、性能

砂型铸造所用的型(芯)砂由原砂和黏结剂组成,必要时,还加入各种附加物。原砂是耐高温材料。常用的是含SiO2较多的硅砂。常用的黏结剂有黏土、水玻璃等。根据黏结剂的种类不同,可分为黏土砂、水玻璃砂、树脂砂等。

型砂和芯砂应具有以下性能:①透气性;②强度;③耐火度;④可塑性;⑤退让性。

上述性能要求是最基本的,有时又是互相矛盾的,因此,要求型砂具有良好的综合性能。

生产中常采用沙子、黏土(常用膨润土)和水等经混制而成的黏土砂。为满足透气性、型砂中还可加入锯末、煤粉等。

(2)造型材料简述

①黏土砂 型砂用黏土作为黏结剂时称为黏土砂。黏土常用膨润土、高岭土等。在常温下,黏土只有在水参与情况下才具有黏结性,因此应使黏土砂在配制和使用时必须保持有一定的水分。此外,为了防止铸件粘砂,还需在型砂中添加一定数量的煤粉或其他附加物。

黏土砂在铸型制作完成后根据浇注金属液时的干燥情况分为湿型、表干型及干型3种。表干型和干型通常铸型强度较高,水分较低(或基本没有),因而适合于铸造一些大型复杂件。而一般生产中、小铸件则采用湿型。

湿型铸造法的基本特点是砂型(芯)无须烘干,不存在硬化过程。其主要优点是生产灵活性大,生产率高,生产周期短,便于组织流水生产,易于实现生产过程的机械化和自动化;材料成本低;节省了烘干设备、燃料、电力及车间生产面积;延长了砂箱使用寿命等。但是,采用湿型铸造,也容易使铸件产生一些铸造缺陷,如:夹砂、结疤、鼠尾、粘砂、气孔、砂眼、胀砂等。随着铸造科学技术的发展,对型砂质量的控制更为有效,使得湿型铸造方法应用范围进一步扩大。

②水玻璃砂 水玻璃砂是用水玻璃作黏结剂的型(芯)砂。它的硬化过程主要是化学反应的结果,并可采用多种方法使之自行硬化,因此也称为化学硬化砂。

目前国内用于生产的化学硬化砂有:二氧化碳硬化水玻璃砂、硅酸二钙水玻璃砂、水玻璃石灰石砂等。而其中尤以二氧化碳硬化水玻璃砂用得最多。

水玻璃是硅酸钠或硅酸钾与水的组成物,由硅酸钠组成的称为钠水玻璃,由硅酸钾组成的称为钾水玻璃。它们在液态时具有黏性,并在一定条件下能转变成凝胶状态,因而在造型材料中用它来作为型(芯)砂的黏结剂。作为黏结剂来使用的水玻璃,目前主要是钠水玻璃。

钠水玻璃的模数及密度是两个重要的参数。水玻璃中所含SiO2与Na2 O的物质的量之比值称为水玻璃的模数,用“M”来表示。水玻璃的模数可通过向水玻璃中添加适量的NaOH或NH4 Cl来调整。水玻璃模数可通过化学分析的方法来测定。水玻璃的密度实际上表示了水玻璃中含水量的多少,含水量越多,密度越低,可用密度计来测定。通常铸造用水玻璃的密度为1.3~1.6,模数为2.3~2。

2.1.4 铸型的构造

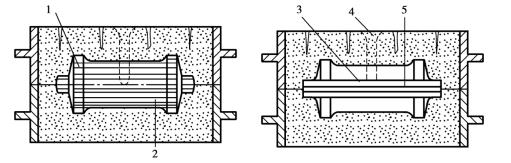

铸型一般由上型、下型、型芯、浇注系统等几部分组成。图2.2.3为常用两箱造型的铸型示意图。

图2.2.3 两箱造型的铸型示意图

2.1.5 型芯的作用及形成

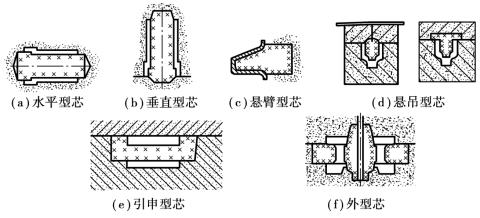

型芯是砂型中的重要组成部分,在制造中空铸件或有妨碍起模的凸台铸件时,往往要使用型芯。常用的型芯有:水平型芯、垂直型芯、悬臂型芯、悬吊型芯、引申型芯(有利于取模)、外型芯(可使三箱造型变为两箱造型)等。图2.2.4为上述几种型芯的示意图。

图2.2.4 常见型芯形式