在钢材的生产实际中,许多机械零件如轴、齿轮、凸轮等,要求表面有较高的耐磨性,而心部则要求有足够的塑性和韧性。采用表面淬火可以适应上述要求。

表面淬火是通过快速加热使钢表层奥氏体化,然后淬火冷却,这样表层便可获得硬而耐磨的马氏体组织,而心部组织并未发生变化,仍保持着较高的塑韧性。由于这一热处理工艺具有一系列优点,因此,在机械制造业中得到了广泛的应用。目前生产中应用最多的是感应加热表面淬火和火焰加热表面淬火。

(1)感应加热表面淬火

1)感应加热表面淬火的原理及种类

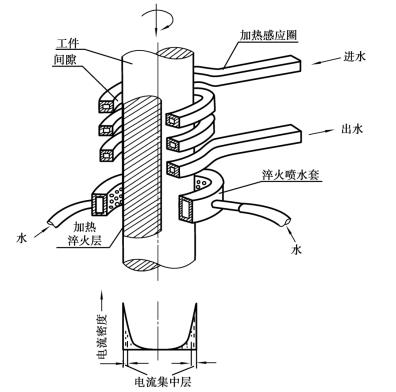

这种表面淬火法的原理如图1.4.24所示。把工件放入由空心铜管绕成的感应圈(线圈)中,通入一定频率的交变电流以产生交变磁场,于是在工件中便产生同频率的感应电流。由于高频电流的集肤效应,表面电流密度极大,心部电流密度小,因此可使工件表层迅速加热到淬火温度,在随即的喷水(合金钢浸油)快速冷却后,就达到了表面淬火的目的。而心部温度很低,并未淬火,仍保持原来的组织和性能。

图1.4.24 感应加热表面淬火示意图

感应电流透入工件表层的深度,主要取决于电流频率,频率越高,电流透入深度越浅,工件淬硬层越薄。根据所用电流频率的不同,感应加热可分为3种:

①高频感应加热 常用频率为200~300 kHz,脆硬层深度为0.5~2.5 mm,适用于中小尺寸的轴类零件及中小模数的齿轮等。

②中频感应加热 常用频率为2 500~8 000 Hz,脆硬层深度为3~8mm,适用于较大尺寸的轴和大中模数的齿轮等。

③工频感应加热 电流频率为50 Hz,脆硬层深度可达10~20 mm,适用于大直径零件,例如轧辊、火车车轮等的表面淬火。

2)感应加热表面淬火的特点和应用

与普通淬火相比,感应加热表面淬火具有如下特点:

①加热速度很大,工件表面升温快,奥氏体化所需时间短;

②淬火加热温度高,过热度大,奥氏体形核多,并且在其长大之前就已冷却,所以工件表层得到极细的马氏体组织,其硬度比普通淬火时高2~3 HRC,且脆性较低,再加上工件表面形成残余压应力,因此可使工件的疲劳强度显著提高;

③感应加热时间短,工件表面不易氧化脱碳,且变形很小;

④生产效率高,易于实现机械化和自动化生产;

⑤淬硬层深度容易控制。

由于感应加热表面淬火具有上述特点,使得该工艺在汽车、机床等制造业中得到广泛应用。但感应加热设备较贵,维修、调整比较困难,且不适于单件和形状复杂零件的生产。

感应加热表面淬火主要适用于中碳钢和中碳合金钢,例如45,40Cr等,也可用于高碳工具钢和铸铁件等。

零件在表面淬火之前通常要进行正火或调质,表面淬火后需进行低温回火,以降低淬火应力和脆性。

对表面淬火零件,在设计图纸上应标明淬硬层硬度与深度、淬硬部位,有的还应提出对金相组织及限制变形的要求。

(2)火焰加热表面淬火

火焰加热表面淬火法是用乙炔-氧火焰或煤气-氧火焰对工件表面进行快速加热,当达到淬火温度时立即喷水冷却,以提高工件表面的硬度和耐磨性。其淬硬层深度一般为2~6 mm。

火焰加热表面淬火的优点是方法简单、不需要特殊设备、成本低、灵活性大,可适合各种生产场合。缺点是加热温度不易控制,工件表面易过热,淬火质量不够稳定,对工人的技术水平要求较高。这种方法适用于单件小批量生产以及大型零件(如大型轴类、大模数齿轮等)的表面淬火。

(3)激光加热表面淬火

激光加热表面淬火是20世纪70年代初发展起来的一种新型的高能量密度的表面强化方法。这种表面淬火方法是用激光束扫描工件表面,使工件表面迅速加热到钢的临界点以上,而当激光束离开工件表面时,由于基体金属的大量吸热,使表面获得急速冷却,而无须冷却介质。

激光淬火淬硬层深度一般为0.3~0.5 mm。激光淬火后表层获得极细的马氏体组织,硬度高且耐磨性好,其耐磨性比淬火加低温回火提高50%。激光淬火能对形状复杂的工件,如工件的拐角、沟槽、盲孔底部或深孔的侧壁进行处理,而这些部位是其他表面淬火方法难以做到的。