金属的性能与其组织有关,而组织与结晶过程有关,因而要了解金属的结晶规律,以便控制结晶过程,形成希望得到的组织和性能。

2.2.1 纯金属的结晶

(1)结晶的概念

除少数粉末冶金制品外,绝大多数金属制件都是经过熔化、冶炼和浇注而获得的,这种由液态转变为固态的过程称为凝固。如果凝固的固态物质是晶体,则这种凝固又称为结晶。一般金属固态下都是晶体,因而金属凝固过程可称为结晶。

(2)纯金属的冷却曲线

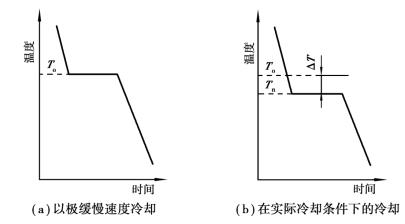

纯金属都有一个固定的熔点(或结晶温度),高于此温度熔化,低于此温度才能结晶成为晶体。金属的结晶温度通常用热分析等实验方法来测定。图1.2.6所示为纯金属的冷却曲线,其原理是在液态金属的缓慢冷却的过程中,每隔一定时间测量一次温度,直到冷却至室温。然后将测量的结果绘制在温度-时间的坐标上,就可得到纯金属的冷却曲线。

由冷却曲线可见,液态金属随时间的延长,它所含的热量不断散失,其温度也不断下降,但当冷却到某一温度时,冷却的时间虽然增加,但温度并不下降,在冷却曲线上出现了一个水平线段,这个水平线段所对应的温度就是纯金属进行结晶的温度。出现水平线段的原因,是由于结晶时放出的结晶潜热补偿了金属向外界散失的热量。结晶完成后,由于金属继续向周围环境散热,故温度又重新下降。

纯金属在极其缓慢的冷却条件下测得的结晶温度称为理论结晶温度To。但在实际生产中,金属由液态结晶为固态都有较大的冷却速度,此时金属要在理论结晶温度以下某一温度才开始进行结晶,这一温度称为实际结晶温度T n。金属的实际结晶温度低于理论结晶温度的现象称为过冷现象。而理论结晶温度与实际结晶温度之差称为过冷度,用ΔT表示,即ΔT= T n- T o。金属结晶时的过冷度大小与冷却速度有关,冷却速度越大,过冷度就越大,即金属的实际结晶温度越低。

图1.2.6 纯金属结晶时的冷却曲线

2.2.2 纯金属的结晶过程

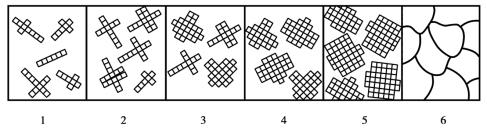

金属结晶时,首先从液态金属中形成一些极细小的晶体,这些极细小的晶体称为晶核,它不断吸附周围液体中的原子而长大。与此同时,在液体中又不断产生新的晶核并相继长大,直到全部液体凝固为止,最后金属便由许多外形不规则的小晶体(晶粒)所组成,如图1.2.7所示。因此,液体金属的结晶过程包括晶核的形成和晶核的长大两个基本过程,而且这两个过程是同时进行的。

图1.2.7 纯金属结晶过程示意图

(1)晶核的形成

当液态金属冷至结晶温度以下时,某些近似晶体原子排列的小原子集团便成为结晶核心,这种由液态金属内部自发形成结晶核心的过程称为自发形核。但在实际金属中常有杂质存在,这些杂质固态质点的存在能够促进在其表面上形成晶核。这种依附于杂质而形成的晶核称为非自发形核。自发形核和非自发形核在金属结晶时同时进行的,但非自发形核比自发形核更为重要,在金属结晶过程中起优先和主导作用。

(2)晶核的长大

晶核形成后,当过冷度较大或金属液体中存在杂质时,金属晶体常以树枝状的形式生长,在晶核开始长大初期,因其内部原子规则排列的特点,故外形也是比较规则的。但随着晶核的继续长大,形成了晶体的尖角和棱边,由于尖角和棱边处的散热条件优于其他部位,并易于存在晶体缺陷等原因,晶体在顶角和棱边处优先长大,其生长方式像树枝一样,先长出干枝,称为一次晶轴,然后在一次晶轴伸长和变粗的同时,在其侧面棱角和缺陷处又长出分枝,称为二次晶轴。随着时间的延长,二次晶轴长成的同时又长出三次晶轴等,如此不断成长和分枝下去,直至液体全部消失,最后得到的晶体称为树枝状晶体(简称枝晶),每一枝晶将成长为一个晶粒。

2.2.3 金属结晶后晶粒的大小

晶粒大小对金属力学性能的影响

金属结晶后是由许多晶粒组成的多晶体。晶粒的大小对金属的力学性能有很大的影响。一般情况下,晶粒越细小,金属的强度、塑性和韧性越好。为了提高金属的力学性能,希望得到细晶组织,因此必须了解影响晶粒大小的因素及其控制方法。

结晶后的晶粒大小主要取决于形核率N(单位时间、单位体积内所形成的晶核数目)与晶核的长大速率G(单位时间内晶核向周围长大的平均线速度)。显然,凡能促进形核率N,抑制长大速率G的因素,均能细化晶粒。

在生产中,为了获得细晶粒组织,常采用以下方法:

1)增加过冷度

形核率和长大速率都随过冷度增大而增大,但在很大的范围内形核率比晶核长大速率增长得更快。故过冷度越大,单位体积中的晶粒数目越多,晶粒越细小。这种生产方法适用于中、小型铸件的生产。

2)变质处理

对于一些大型铸件,由于散热较慢,要获得较大的过冷度很困难,且较大的过冷度往往导致铸件开裂而造成废品。为了获得细晶粒组织,通常在浇注前向液态金属中人为地加入一些细小的变质剂,使其大量增加非自发晶核,从而得到细晶粒组织。这种细化晶粒的方法称为变质处理。例如,向钢液中加入铝、钒、硼;向铸铁中加入Si-Fe;向铝液中加入钛、锆等。变质处理在生产中应用广泛。

3)振动

机械振动、超声波振动、电磁振动使枝晶折断、破碎,也能使晶核数目增多,从而细化晶粒。