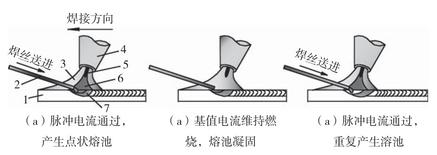

脉冲钨极氩弧焊采用可控的直流或交流脉冲电流来加热工件,每当一次脉冲电流通过时,焊件上就产生一个点状熔池(图2-71(a)),脉冲电流停歇时,点状熔池凝固结晶,(图2-71(b))此时,由基值电流来维持电弧稳定燃烧,等下一个脉冲电流到来时,再次产生点状熔池(图2-71(c)),形成焊点。焊缝由各个焊点相互重叠排列而成。

图2-71 脉冲钨极氩弧焊示意图

1—焊件;2—焊丝;3—氩气;4—喷嘴;5—钨极;6—焊接电弧;7—熔池

脉冲钨极氩弧焊分为直流脉冲钨极氩弧焊和交流脉冲钨极氩弧焊,直流脉冲钨极氩弧焊目前已成为应用范围十分广泛的钨极氩弧焊方法。直流脉冲钨极氩弧焊分为低频(0.1~15Hz)、中频(10~500Hz)、高频(10~20kHz),其中以低频脉冲钨极氩弧焊应用最为普遍。低频脉冲钨极氩弧焊有以下特点。

(1)直流钨极氩弧焊难以在10A以下的电流稳定焊接,采用脉冲调制后,平均电流可降到2A左右,足够高的脉冲峰值电流使电弧挺度提高,并保证足够熔深;很短的脉冲峰值时间及随后的低幅值基值电流又可防止焊缝烧穿或过热,特别适合于薄板及母材热敏感性强,要求热输入量低的焊件。

(2)焊缝金属高温时间停留短,结晶方向得以调整,焊缝金属组织致密,同时脉冲电流对熔池有搅拌作用,可减少裂纹倾向,扩大了可焊材料的范围。

(3)通过调节脉冲峰值电流(Ip)、峰值时间(tp)、基值电流(Ib)、基值时间(tb),如图2-72所示,可以精确控制电弧的能量和熔池尺寸,从而调节焊缝成形和冷却结晶过程,特别适合于无衬垫的打底焊、单面焊双面成形及全位置焊接。

一、工艺与操作技巧

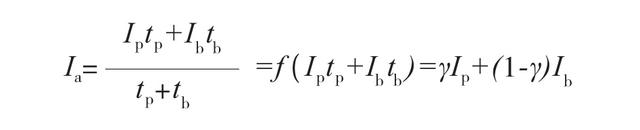

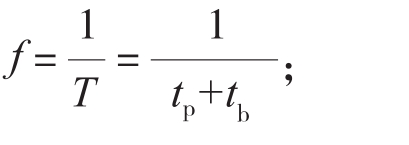

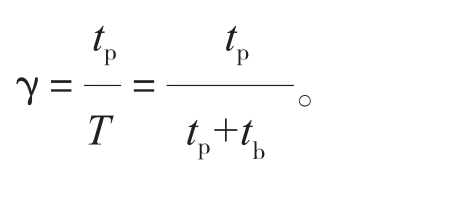

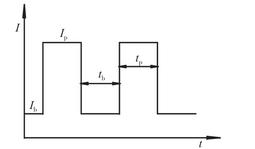

低频脉冲钨极氩弧焊目前广泛采用的是矩形波,如图2-72所示,对于理想矩形波,其平均电流Ia可以表示为:

式中f——脉冲频率,

γ——脉冲占空比;

图2-72 低频脉冲TIG焊电流矩形波特征

Ip—脉冲峰值电流;tp—脉冲峰值时间;Ib—脉冲基值电流;tb—脉冲基值时间

(1)Ip和tp。脉冲峰值电流(Ip)和脉冲峰值时间(tp)是决定焊缝熔宽和熔深的主要因素。其他参数不变时,增大Ip和tp均使熔深及熔宽增加;即使在脉冲能量保持不变的前提下,即Ip增大而tp减小时,焊缝熔深及熔宽也将随着Ip提高而增加。实际生产中应根据材质及焊件厚度或熔深要求首先确定Ip和tp的匹配,Ip较大时,可相应减小tp。

(2)Ib和tb。基值电流(Ib)及其持续时间(tb)对焊缝熔深、熔宽影响不大,但对焊缝表面成形将有明显的影响。为了充分发挥脉冲TIG焊的特点,一般选用较小的Ib,但如果Ip/Ib太大,即Ip确定后,Ib太小,由于基值期间熔池冷却速度太快,焊缝中心会出现明显的凹陷。tb对焊缝成形影响很小,但tb增大时,熔池冷却时间增加,焊件热输入明显减小。

(3)对于热裂纹倾向大的焊件,应选用较低的Ip/Ib,而tp/tb则应大一些。在全位置焊接时,平焊位置区域应选用较低的Ip/Ib,较高的tp/tb;立焊位置应选用较高的Ip/Ib,较低的tp/tb;而仰焊位置应选用最高的Ip/Ib和最低的tp/tb。

(4)焊接速度(vw)。焊接速度应考虑Ip和tp之间匹配。Ip、tp确定后,vw太快,会造成前后脉冲所形成焊点搭接区熔深不足,甚至不搭接,通常:

vw<3600fLs

式中Ls——熔深足够时相邻焊点之间的间距,m;

vw——焊接速度,m/h;

f——脉冲频率。

当Ip和tp提高时,Ls可提高,焊接速度(vw)也可以增大。

(5)一般手工脉冲TIG焊常取f =0.5~2Hz,Ip、Ib、tp、tb、vw确定后,频率提高时,由于会造成tp减小,焊缝熔深、熔宽将减小。

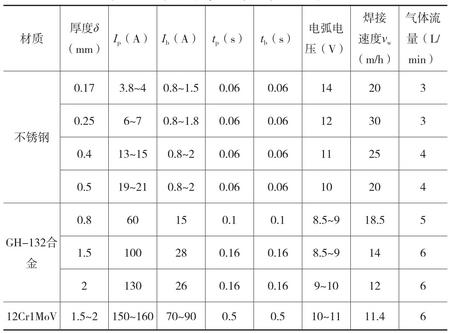

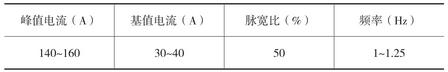

表2-10为低频脉冲TIG焊的焊接工艺参数。

表2-10 低频脉冲TIG焊的焊接工艺参数

二、操作实例

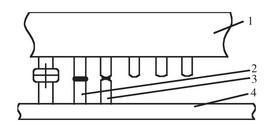

某厂生产的锅炉过热器集箱管道为15CrMo,规格为φ42mm×3.5mm,如图2-73所示。15CrMo钢材的碳当量在0.45%~0.58%之间,淬硬性较大,脉冲电流焊接使熔池金属的高温停留时间短,所以金属组织细密,可减少产生裂纹的影响,确保产品的可靠性,因此决定采用手工脉冲TIG焊进行焊接。

图2-73 集箱管道的焊接

1—集箱;2—已焊管道;3—待焊管道;4—槽钢

焊接工艺如下。

(1)焊丝牌号为H13CrMoA,规格为φ2.5mm,氩气纯度不小于99.99%。

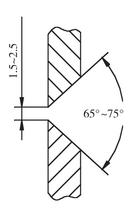

(2)坡口形式如图2-74所示。

(3)采用国产WSM-40氩弧焊机,直流正接。钨极为WCe-20型,规格为φ2.0mm。喷嘴采用圆柱形陶瓷喷嘴,内径为φ10mm。

(4)焊前将坡及其内外两侧15~20mm范围内的铁锈、油、漆等污物清理干净,直到露出金属光泽后用丙酮擦洗,焊丝上的防锈油及铁锈等要用棉纱和砂纸等擦磨干净,剪成300~500mm后用丙酮擦拭待用。

(5)15CrMo钢淬硬性大,但由于该设备管道壁薄,拘束应力小,可不作焊前预热及焊后热处理,但环境温度低于0℃时禁止施焊。同时风速大于2m/s时,不采取挡风措施禁止施焊。

(6)焊接电流参数如表2-11所示。

图2-74 坡口形式

表2-11 脉冲焊接电流参数

(7)钨极端部锥度为30°~40°,端部直径为0.3~0.6mm,钨极伸出长度为5~8mm,保护气流量为7~10L/min。

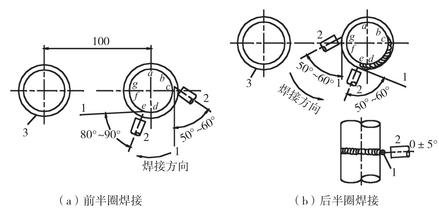

(8)焊缝接头往往是不易保证质量的薄弱环节。对于氩弧焊来讲,焊缝接头处尤其易出现气孔。为尽量减少焊缝接头的数量,打底焊时设置一处定位焊缝,其长10~15mm,厚2~3mm。定位焊缝要保证质量,不允许出现未熔合、未焊透、气孔和裂纹等缺陷,发现有上述缺陷,需马上打磨掉重新焊接。若错边量超过0.3mm,不得强力矫正,需打磨掉重新组装焊接。定位焊缝与正常焊缝施焊规范相同。前半圈焊完后应将点固焊缝彻底磨去。

(9)如图2-75(a)所示,点固焊缝设在a点,从离开c点处5~8mm的b点引弧焊接。其焊枪与焊丝的相对位置如图2-75(a)、(b)所示。施焊过程中,注意氩气保护及送丝频率,焊到d点左侧5~8mm的e点收弧。

图2-75 焊接操作示意图

(10)考虑到视线范围、气体保护等因素的影响,(e~g)点内焊缝施焊方向选定为g~e点,从距f点5~8mm处的g点引弧,在e点接头收弧。此焊过程中,需要焊工左手控制焊枪,而用右手送焊丝。管子的后半圈(g~a~b)与前半圈(b~d~g)焊接基本相同。

(11)在坡口内引弧,电弧引燃后,由于始焊温度较低,所以需要短暂时间的预热,待上下坡口金属熔化后开始填加焊丝。但氩弧焊电弧温度又较高,所以其预热时间不能太长,熔孔不能太大,否则很容易烧穿形成背面焊瘤,并往往伴有气孔等缺陷。正常焊接过程中电弧长度应控制在2.5~4mm之间。

(12)收弧时要多填加焊丝,防止产生缩孔和裂纹。停弧时,先用拇指按一下焊枪上的微动开关,待电流衰减电弧熄灭后,继续保护高温熔池10s以上,防止焊缝氧化,延时断气后再移开焊枪。若收弧处产生缺陷,需打磨掉再进行焊接,一般情况下,禁止采取用电弧热消除缺陷的方法。

(13)无论起弧接头还是收弧接头其熔孔均应比坡口间隙每侧增宽0.5~1mm,形成熔孔后填加焊丝。特别注意收弧接头处不要产生未焊透、未熔合等缺陷。盖面层接头处要注意外观质量。

(14)在峰值电流(即脉冲电流)作用时填加焊丝。焊丝沿焊缝间隙送入熔池前端,不能直接送入根部,从而使熔滴自然过渡到熔池,以有效控制背面成形及余高。送丝要有节奏,干净、利落。动作要稳,以免破坏保护效果;与气焊相比,动作要小,防止焊丝端部氧化及带入空气。焊丝端部时刻保持一定的形状,尤其不能形成“固瘤”。焊丝端部形状不好或氧化太厉害时应停弧并且把端部剪去再焊。焊丝不能与高温下的钨极相碰,否则钨极端部会突然变粗而导致电弧不稳。

(15)盖面时焊丝和焊枪均需上下轻微摆动以使上下熔合良好焊缝金属圆滑过渡到母材注意控制熔池温度,温度太高时很容易形成背面塌陷。盖面层与打底层接头要尽量错开。填丝、摆动注意节奏。