钨极氩弧焊焊接规范主要是焊接电流、焊接速度、电弧电压、钨极直径和形状、气体流量与喷嘴直径等参数。这些参数的选择主要根据焊件的材料、厚度、接头形式以及操作方法等因素来决定。

1.极性

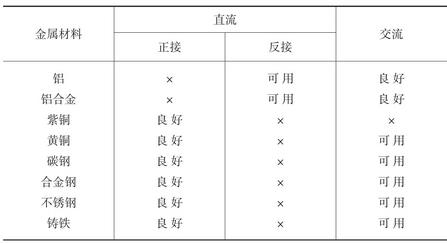

钨极氩弧焊电源的种类和极性是按被焊金属材料的类型进行选择的,见表2-1。

表2-1 不同金属材料的弧焊电源及极性选用表

注:表中“×”表示不采用。

2.电弧电压

电弧电压增加(或减小),焊缝宽度将稍有增大(或减小),而熔深稍有下降(或稍为增加)。当电弧电压太高时,由于气体保护不好,会使焊缝金属氧化和产生未焊透缺陷。所以钨极氩弧焊时,在保证不产生短路的情况下,应尽量采用短弧焊接,这样气体保护效果好、热量集中、电弧稳定、焊透均匀、焊件变形也小。

3.焊接电流

随着焊接电流的增加(或减小),熔深和熔宽将相应地增大(或减小),而余高则相应地减小(或增大)。当焊接电流太大时,不仅容易产生烧穿、焊缝下陷和咬边等缺陷,而且会导致钨极烧损,引起电弧不稳及钨夹渣等缺陷;反之,焊接电流太小时,由于电弧不稳和偏吹,会产生未焊透、钨夹渣和气孔等缺陷。

4.焊接速度

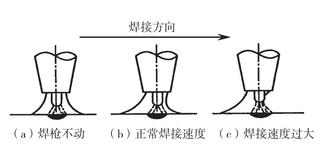

当焊枪不动时,氩气保护效果见图2-8(a)。随着焊接速度增加,氩气保护气流遇到空气的阻力,使保护气体偏到一边,正常的焊接速度氩气保护情况见图2-8(b),此时,氢气对焊接区域仍保持有效的保护。当焊接速度过快时,氩气流严重偏移一侧,使钨极端头、电弧柱及熔池的一部分暴露在空气中,此时,氩气保护情况见图2-8(c),这使氩气保护作用破坏,焊接过程无法进行。因此,钨极氩弧焊采用较快的焊接速度时,必须采用相应的措施来改善氩气的保护效果,如加大氩气流量或将焊枪后倾一定角度,以保持氩气良好的保护效果。通常,在室外焊接都需要采取必要的防风措施。

焊接速度增大(或减小),熔深和焊缝宽度都相应地有所减小(或增大)。当焊接速度太快时,气体保护作用将受到破坏,焊缝金属和钨极容易被氧化,并容易产生未焊透和气孔等缺陷;反之,焊接速度太慢时,焊缝也容易产生烧穿和咬边等缺陷。

图2-8 氩气的保护效果

5.钨极

钨极直径和形状,对于焊接过程稳定性和焊缝成形有很大影响。

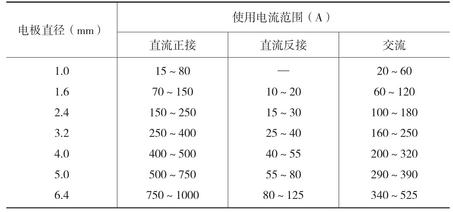

(1)钨极直径。钨极直径的选择主要是根据焊件的厚度和焊接电流的大小来决定。当钨极直径选定后,如果采用不同电源极性时,钨极的许用电流也要作相应的改变。采用不同电源极性和不同直径钍钨极的许用电流范围见表2-2。

表2-2 不同电源极性和不同直径钍钨极的使用电流范围

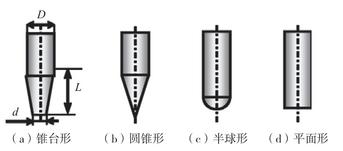

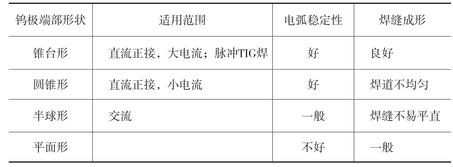

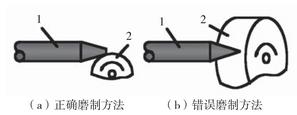

(2)钨极形状。钨极端部形状对电弧稳定性和焊缝的成形有很大影响,端部形状主要有锥台形、圆锥形、半球形和平面形,如图2-9所示,各自适用范围见表2-3,一般选用锥形平端的效果比较理想。磨制钨极的正确操作如图2-10(a)所示。

图2-9 钨极端头形状

D—钨极直径;d—端部直径(1/3D);L—2~4D

表2-3 钨极端部形状的适用范围

图2-10 磨制钨极的方法

6.喷嘴直径

喷嘴直径的大小,直接影响保护区的范围。如果喷嘴直径过大,不仅浪费氩气,而且会影响焊工视线,妨碍操作,影响焊接质量;反之,喷嘴直径过小,则保护不良,使焊缝质量下降,喷嘴本身也容易被烧坏。一般喷嘴直径为5~14mm。喷嘴的大小可按经验公式确定:

D=(2.5~3.5)d

式中D——喷嘴直径,mm;

d——钨极直径,mm。

7.氩气流量

气体流量越大,保护层抵抗流动空气影响的能力越强,但流量过大,易使空气卷入,应选择恰当的气体流量;氩气纯度越高,保护效果越好。氩气流量可以按照经验公式来确定:

Q=KD

式中Q——氩气流量,L/min;

D——喷嘴直径,mm;

K——系数。

K=0.8~1.2,使用大喷嘴时,K取上限;使用小喷嘴时取下限。

8.喷嘴至工件的距离

喷嘴距离工件越近,则保护效果越好;反之,保护效果越差,但过近造成焊工操作不便,一般喷嘴至工件间距离为10mm左右。