不锈钢氮碳共渗工艺的生产操作如下:

1.不锈钢的气体氮碳共渗操作

(1)气体氮碳共渗设备。气体氮碳共渗设备一般采用有严格密封条件的井式炉或多用箱式炉,并保证炉内气氛的良好循环。

设备应有可靠的控温、测温系统。炉内温度要均匀,要符合GB/T 9452《热处理炉有效加热区测定方法》的规定,炉温差不大于±10℃。

设备应配备相应的渗剂供给系统,以保证稳定可控的渗剂供给量。

(2)渗剂。应选用符合标准的,含有氮、碳原子的有机化合物或符合标准的氨气及辅助气体。

无论采用何种类型共渗介质,都应合理配比,控制供给速度,保证为工件提供符合要求的活性氮原子和碳原子。

(3)气体共渗零件的预先处理。不锈钢零件气体氮碳共渗前应进行预先处理,处理方法参见本章第一节不锈钢气体渗氮零件的预先处理的有关内容。

(4)共渗前的生产准备。共渗前的生产准备参见本章第一节不锈钢气体渗氮的生产准备。

(5)气体氮碳共渗操作要点。

①空炉升温到工艺要求的温度后,保持1~1.5h,使炉温均匀。装入已准备好的工件、盖好炉盖,检查密封状况,继续升温通入介质并迅速排除炉内空气。

②炉温升到工艺规定的温度且已排出炉内空气后开始计算保温时间,进入正常共渗程序。炉温、保持时间、介质加入量都应严格按工艺要求执行。

③到规定的保温时间后,工件出炉,或空冷或油冷。工件油冷比空冷变形大,但可大大提高工件的疲劳极限。

对于变形量有特殊要求的精密零件,可以在炉内冷却,此时,炉内应适当通入介质,以形成炉内的保护性气氛。

(6)气体氮碳共渗件质量检查。不锈钢零件气体氮碳共渗的质量检查可参照本章第一节气体渗氮件质量检查的相关内容。

2.不锈钢的液体氮碳共渗操作

(1)液体氮碳共渗设备。液体氮碳共渗设备一般采用带有不锈钢坩埚的井式电炉。坩埚内盐浴温度波动范围不应大于±10℃。

液体氮碳共渗炉应配备有抽风装置,能有效地将熔盐产生的废气排出室外。

除共渗炉外,应有配套的预热炉,将清洗后的工件经过预热,再装入共渗炉,以防止工件入炉降低盐浴温度。预热温度一般为150~300℃。

还应配备热油浴炉,可控制油温在100~120℃之间。油浴炉既可作为共渗工件的冷却,也可作为零件共渗清洗烘干后的浸油处理,以提高工件的表面质量。

对于有更高质量要求的零件,共渗后可在350℃左右的氧化浴中冷却,为此,应设置氧化浴炉。氧化浴炉的条件类似于共渗炉。

(2)液体氮碳共渗介质。由于毒性较大,直接使用NaCN和KCN已被限制,目前,多数热处理厂或者使用由专业生产厂生产的成品基盐和调整盐,或者使用以尿素、碳酸盐为主的混合盐。

①成品基盐、调整盐(再生盐)。这里的基盐、调整盐指由专业生产厂将尿素、碳酸盐为主的混合物经熔化后再冷却而获得的固体块状或颗粒状成品物,而不是只将几种原料机械混合供货的混合物。

a.基盐的主要成分为

CNO-: 38%~41%

CN-:<0.1%

其余为以Na+、K+为主的金属离子。

熔点为410~430℃,熔融态比重约为1.75g/cm3。

调整盐则是比基盐的CNO-含量更高的物料,主要用于补充、调整已经使用过而且CNO-含量下降到工艺要求下限的盐浴,使盐浴中CNO-的含量恢复到工艺规定的范围。

b.基盐的熔化。首次熔盐时,将基盐放入坩埚内,放入量可控制在坩埚容量的1/3~1/2,将坩埚控制温度设定在(520±10)℃的范围,待坩埚内基盐全部熔化后,再缓慢放入其余基盐(添加的基盐不可太潮湿和太凉,以防迸溅),直到预定量的基盐全部熔化,调整盐浴温度达到工艺要求的温度,并在此温度空载运行约4h后方可投入生产。

此时熔盐浴的CNO-浓度为37%~40%。

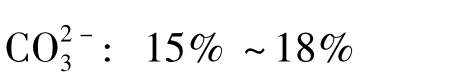

c.盐浴的调整。当盐浴工作一定时间后,由于[N]、[C]的消耗,盐浴中的CNO-降低, 升高,当CNO-低于规定值时,氮碳共渗效果减弱,满足不了要求,而且,

升高,当CNO-低于规定值时,氮碳共渗效果减弱,满足不了要求,而且, 的升高不但降低了盐浴的流动性,还会使渗层表面产生疏松。所以,当盐浴中CNO-接近工艺规定的下限时,应用调整盐对盐浴进行调整。

的升高不但降低了盐浴的流动性,还会使渗层表面产生疏松。所以,当盐浴中CNO-接近工艺规定的下限时,应用调整盐对盐浴进行调整。

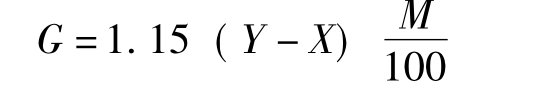

添加的调整盐重量可按下面的经验公式计算

式中: G为需添加的调整盐重量,kg;

Y为预定调整后的盐浴中CNO-百分数;

X为调整前盐浴中CNO-百分数;

M为盐浴重量,k g;

(盐浴比重约为1.75g/cm3)

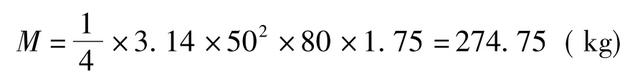

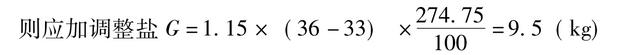

例如,坩埚内径50cm,熔盐深度80cm,则此时熔盐重量为

调整前盐浴中的CNO-=33%,即X=33

设定调整后盐浴中的CNO-=36%,即Y=36

如果盐浴中的CN-升高了,为降低CN-,可通入压缩空气,使CN-加速氧化而降低。当然,这时盐浴中的CNO-含量也有升高的变化。

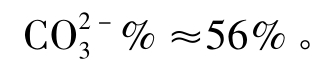

根据经验, 可不化验,因为一般情况下,CNO-%+

可不化验,因为一般情况下,CNO-%+

②混合盐。氮碳共渗用混合盐指热处理厂自行采购符合标准

的尿素、碳酸盐及其他辅助用料,按比例混合的混合物料。也有的材料厂将按比例混合好的基盐、调整盐未经熔化而提供给热处理厂,热处理厂放入炉内熔化后使用。

目前,自行配制的氮碳共渗混合盐配方较多,这里介绍其中一种。

a.配方为

(NH2)2 CO(尿素)∶Na2 CO3∶KCl∶KOH= 45∶35∶10∶10

上述配方中,(NH2)2 CO和Na2 CO3为主原料,二者通过加热引起化学反应,生成NaCNO,熔化时(NH2)2 CO比Na2 CO3损失大一些,前者所占比例比二者平衡反应需占比例偏大。配方中的KCl和KOH作为辅助用料加入,可提高盐浴的流动性和稳定性,也对共渗层质量产生积极的影响。

b.混合盐的熔化。将按比例混合好的盐加入坩埚,占坩埚深度的3/4左右,通电升温,可定温度在480~500℃,待盐逐渐熔化变成液体,盐面下沉时,再逐渐添加其余盐,力求保持原盐面高度,直至预定盐全部熔化成液体,将温度调至540~560℃保持4h后,再放工件开始工作。

这种混合散装盐的熔化比成品盐的熔化更麻烦,熔化过程中有大量的废气产生,对周围环境及操作者带来不利的影响,另外,散装混合盐熔化时损失大、利用率低。

c.盐浴的调整。这种盐浴的调整相对于成品盐盐浴调整比较困难。

由于共渗零件时消耗了大量的[N]和[C],使盐浴中的CNO-降低、CO2-升高。CN-升高,盐浴的流动性变差,所以,3调整盐浴的目的就是提高CNO-的含量,降低CO2-的含量,使3其恢复到工艺要求的范围。所以,这种盐浴的调整主要是添加(NH2)2CO,使其参加与盐浴中的Na2 CO3进行反应,达到调整盐浴成分的目的。添加尿素的重量,可以参照成品调整盐的计算公式,但需将系数1.15变为3。

用尿素调整盐浴时要缓慢加入,且搅拌盐浴,以保证添加的尿素能充分发挥作用,减少损失。

为保持盐浴的流动性和稳定性,也应适当添加KCl和KOH。

调整盐浴时,可降低盐浴的温度(500~520℃),待添加物全部熔化后,再升到工艺要求的温度。

(3)液体氮碳共渗工件的预先处理。参见本章第一节不锈钢气体渗氮零件预先处理的有关内容。

(4)共渗前的生产准备。每炉应配备检查试块,试块应与工件同材质并经过相同的工艺程序,表面粗糙度不大于R a0.4μm。

待渗工件表面不得有脱碳层、锈斑、划痕、尖角、锐边,表面最好经过加工。

工件共渗面共渗后原则上不允许磨削,必需磨削时,磨削量不应大于0.05mm。

共渗工件应选择合适的工装,细长件应吊挂。

装炉前应认真检查设备及控制装置,保证其完好。

(5)液体氮碳共渗工艺及操作要点。

液体氮碳共渗的主要工艺流程是:工件清理——装卡——预热——共渗处理——冷却——清洗——烘干——浸油。

①工件清理。去除工件表面锈痕、油污,保证工件表面清洁。

②装卡。依据工件形状选择卡(挂)具,保证工件待渗面不互相接触,工件摆放均匀。

③预热。工件入共渗炉前,应经300~350℃温度预热,保持时间不少于30min。

④共渗。预热后的工件装入熔盐浴炉内,应保证工件浸入盐浴中,工件之间保留空隙,工件装入量一般控制在盐浴重量的30%~40%。

盐浴成分中,CNO-的控制应根据共渗目的调整选择:以提高减摩、抗咬死性能为主要目的时,CNO-最好控制在36%~40%之间;以抗磨损、提高耐磨性为主要目的时,CNO-最好控制在32%~36%之间。通常,CNO-控制在34%~38%之间,各种性能均有较好的效果。

CNO-含量不足会使渗层深度不够、硬度不足; CNO-含量过高,可能引起渗层表面质量不良,产生疏松。

共渗温度:氮碳共渗在530~580℃温度之间都可进行,在实际生产时,根据材料种类、工件使用功能等因素确定,不锈钢液体氮碳共渗可选用560~570℃。共渗温度太低,共渗层深度偏浅,硬度偏低;温度太高,表面可能产生疏松,温度超过600℃,有可能因CN-升高、CNO-下降使盐浴报废。

共渗时间:随着共渗保温时间的加长,渗层深度增加,超过3h后,化合物层深度增加缓慢,而扩散层深度则呈直线上升。共渗保温时间还对渗层硬度产生影响,有试验表明,共渗保温时间超过3h,渗层表面硬度有下降的趋势,且渗层硬度峰值随时间的加长内移,说明共渗时间过长会引起表面化合物外层产生疏松。所以,不锈钢氮碳共渗保温时间应依据材料及工件的大小,控制在60~180min。

⑤冷却。工件共渗完成后,出炉冷却可采用空冷、油冷、水冷或氧化浴分级冷却。

空冷可保证工件有最小的冷却变形。细长件、薄刃具件、易变形件常采用空冷。但空冷时表面易现花斑痕,且表面清理较困难。

油冷、水冷可使工件表面洁净,在一定程度上提高了表面的抗疲劳性能,但易引起冷却变形。

氧化盐浴分级冷却可使工件表面生成Fe3 O4薄膜,并将从共渗炉内带出的微量氰盐氧化成无毒物,便于排放,同时也可彻底去除附着在工件表面的氰化物。

共渗后采用氧化盐浴冷却也是下面谈到的QPQ处理的必须工序过程。

⑥清洗。冷却后的共渗件应先用热水煮沸清洗,再用自来水冲洗,以去掉工件表面的残盐和微量氰化物。

⑦烘干。清洗后的工件最好在100~200℃温度下缓慢烘干。

⑧浸油。烘干后的工件在热机油中浸泡10~15min,以保证工件表面光亮。

(6)液体氮碳共渗质量检查。

①外观。共渗并清洗后的工件呈深灰或灰黑色(不锈钢或铸铁件),盲孔、狭缝处不得滞有残盐,工作面不得有碰伤、划痕。

②硬度。表面硬度用低负荷维氏硬度计检测,负荷量可采用1kg或5kg。检测硬度应达到技术要求,并注明采用负荷值,如HV1或HV5等。

③共渗层深度。化合物层及扩散层深度的测量采用有关标准推荐的腐蚀剂和测量方法。

一般用金相法测量到针状氮化物终了处即为扩散层。碳钢件检查时可将试块在300℃保温2h后测量。

也可采用断面硬度法,即由试样表面向心部测量显微硬度(负荷100g)。由表面测至显微硬度比心部,即基体硬度高30~50HV处为渗层部深度。

④渗层脆性(渗层致密度)。共渗层脆性可参照渗氮脆性检验方法和标准GB/T 11354《钢铁零件共渗层深度测定和金相组织检验》。

三、不锈钢的液体硫氮碳共渗

硫氮碳共渗实际上就是在氮碳共渗盐中加入硫元素,工件表面在渗入氮、碳的同时渗入硫的工艺过程。目前,在专业厂提供的作为硫氮碳共渗的盐中,已含有不小于1.5×10-3%~2×10-3%的S2-。

1.液体硫氮碳共渗层组织及效果

在共渗过程中,以硫、氮为主渗入元素,所以,工件经硫氮碳共渗后,在最表面层有不大于10μm的FeS密集层,次表面层为含有FeS、Fe2(NC)、Fe3(NC)及Fe4 N的共渗层,再向里为以氮为主的扩散层。碳只能以碳化物的形式(如Fe3 C)存在于表面化合物层中。

由于工件共渗层最外层有FeS存在,大大降低了工件表面的摩擦系数,从而提高了抗咬合和抗黏着性能。在Falex摩擦试验机上进行的试验结果表明,ZGCr28铁素体不锈钢经硫氮碳共渗后的抗擦伤负荷比不处理者高6倍,比离子渗氮者高41%。1Cr18Ni12Mo2Ti奥氏体不锈钢经硫氮碳共渗后的抗擦伤负荷比未处理者提高2倍以上。

不锈钢硫氮碳工艺及效果参见表7-10。

2.液体硫氮碳共渗生产的相关问题

液体硫氮碳共渗的工艺操作、生产安全注意事项、共渗可能产生的缺陷及预防措施等问题参见液体氮碳共渗的相关内容及表7-9。

另外,需要说明以下一些问题。

(1)共渗盐浴中S2-的补充。在生产厂家提供的成品盐中,已含有不小于1.5×10-3%~2×10-3%的S2-,但在使用中,S2-会消耗,使含量降低,所以,应适时进行补充。在生产现场对S2-的化验比较困难,S2-的补充可依据经验进行。在正常使用情况下,每24h,按每100kg熔盐添加2~4g的K2 S。

(2) S2-含量的控制。根据处理工件使用的主要功能来考虑S2-的含量控制。

工件以提高减摩性能,提高抗擦伤、抗咬合性能为主时,盐浴中的S2-含量可控制为大于2×10-3%;以提高耐磨、抗疲劳性能为主时,盐浴中的S2-含量控制在0.5×10-3%~1.5×10-3%即可。

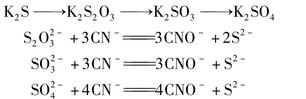

(3) K S在盐浴中有降低CN-的作用。在硫氮碳共渗盐浴2中,K2 S的存在还会发生以下化学反应

通过这些化学反应,可使盐浴中有毒的CN-下降。有研究表明:由于K S的作用,可使共渗盐浴中的CN-的含量从2 2.5%~3.0%下降至0.1%~0.8%。

四、不锈钢的QPQ处理

QPQ是Quench Polish Quench的缩写,其原始完整的含意是:工件在液体渗氮(或液体氮碳共渗)并采用氧化盐浴冷却后,对表面进行机械抛光或研磨,再经氧化盐浴表面氧化处理的工艺过程。有的将QPQ处理称为淬火—抛光—淬火处理,这种理解值得商榷。因为液体渗氮(或液体氮碳共渗)的温度一般采用530~580℃,低于Fe-N相图中的共析温度(约590℃),加热时不发生α─→γ的转变过程,冷却时也不发生γ→─M的转变过程。

在抛光后再次经过氧化浴时,也只是抛光后的表面氧化过程。始终不发生淬火过程。

从QPQ处理的工艺过程可见,第一程序就是液体渗氮(或液体氮碳共渗),只不过是采用的冷却方式必须是氧化盐浴冷却。第二程序是渗层表面抛光(或研磨),工件经过盐浴处理后的表面不可避免地存在粗糙、多孔的显微层,经过机械抛光或研磨后,改善了表面的光洁度,这时的耐腐蚀性能可能略有下降。第三程序是抛光后的工件表面在氧化盐浴中受到氧化,这时的耐腐蚀性能显著提高。

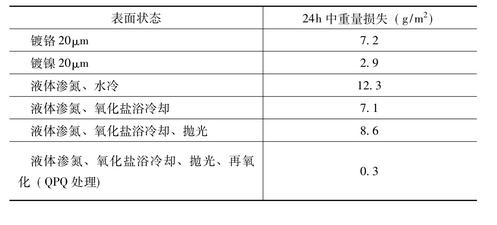

QPQ处理及其他不同的表面处理状态在盐雾试验时的耐腐蚀效果见表7-11。

表7-11 不同表面状态在盐雾中耐腐蚀性能

由此可认为,QPQ处理所以得到广泛应用,是由于其氮化(或氮碳共渗)并在氧化盐浴中冷却,可获得高的表面硬度、耐磨性能、耐疲劳性能和抛光后再氧化获得的高耐腐性能的优良效果。

1.QPQ处理工艺

如前所述,QPQ处理主要有以下过程。

(1)液体渗氮(或液体氮碳共渗)。液体渗氮或液体氮碳共渗工艺方法、效果及可能出现的缺陷参见本章液体氮碳共渗的有关内容。

(2)渗后冷却。QPQ处理中渗氮或氮碳共渗工序中的冷却方式必须采用氧化盐浴冷却。

氧化盐是一种强碱性盐,pH值为12~12.5,熔化后的盐浴具有强烈的氧化性。

氧化盐的熔点不大于300℃,使用温度在350~400℃之间。

工件在氧化盐浴中的保持时间,依据工件大小或多少控制在15~30min即可。

在氧化盐浴中保持后,可依据工件的情况,采用空冷或水冷。

工件氧化后,在表面形成Fe3 O4薄膜。

(3)工件的表面抛光。液体渗氮或液体氮碳共渗后并经氧化盐浴冷却的工件,采用机械方法对表面进行抛光或研磨,将工件表面粗糙度提高至R a0.09~0.15μm即可。

(4)氧化。经机械抛光或研磨后的工件放入氧化盐浴中再氧化。

氧化盐浴与氮化冷却盐浴相同,保持温度在350~400℃,保持时间可短一些,一般在5~10min。

2.QPQ处理生产中的相关问题

要进行QPQ处理的工件,也应有预先的热处理、渗氮(或氮碳共渗)前的表面清理、预热、处理后的清洗、烘干和浸油的程序,这些程序的具体要求可参见本章液体氮碳共渗的相关内容。

同样,不锈钢PQP处理工艺参数及处理后可获得的渗层效果可参见本章液体氮碳共渗的相关内容。