不锈钢渗氮的目的是提高表面硬度、耐磨性和抗疲劳性能。各种类型的不锈钢原则上都可进行渗氮处理。

一、渗氮及渗氮层组织

将工件放在含有活性氮的气氛中,在一定的温度和压力下使氮原子渗入工件表面并向内扩散,在工件表面一定深度形成具有较高硬度的氮化层,这个工艺过程叫渗氮。

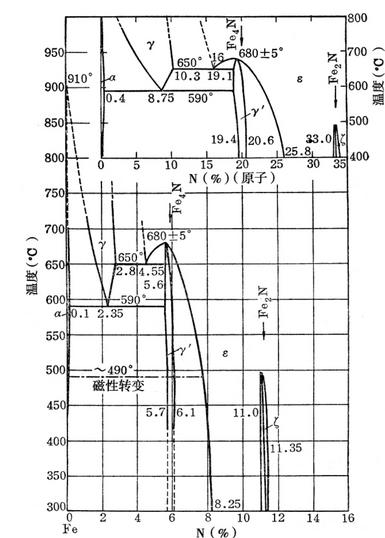

氮化层的组织,可根据铁-氮平衡图来确定。见图7-1。从图可见,随铁中的含氮量不同,铁与氮可形成α、γ、γ'、ε、ξ相。

α相是含氮铁素体,在渗氮初期形成,α相在室温含氮量只有0.004%,在590℃时最大含氮量为0.11%。渗氮开始阶段,表层的α未被氮所饱和,随着氮的不断渗入,使α达到饱和的含氮量。氮继续向工件内部扩散,α达到氮的过饱和状态。

γ相是含氮奥氏体,只存在于共析温度(约591℃)以上,硬度约为160HV,在共析温度,含氮量约为2.35%,最大含氮量可达到2.8%(约650℃)。γ相在共析分解时的产物为α+γ'。

图7-1 铁氮系平衡相图

γ'相是一种固溶体(Fe4 N),是在渗氮过程中,当α相处于氮的过饱和状态时发生的转变产物,硬度大于550HV。γ'相脆性不大。

ε相是近于Fe3 N和Fe2 N之间的一种固溶体,有的称为Fe2~3 N。ε相是在渗氮时,当γ'相达到氮的过饱和状态时形成的。ε相脆性稍大,硬度约为260HV。

ξ相是Fe2 N固溶体,其含氮量比ε相更高,脆性更大。在显微镜下不易与ε相区分,所以,也有将其归于ε相的。

在不锈钢渗氮组织中,除Fe4 N、Fe3 N、Fe2 N外,还存在合金氮化物。

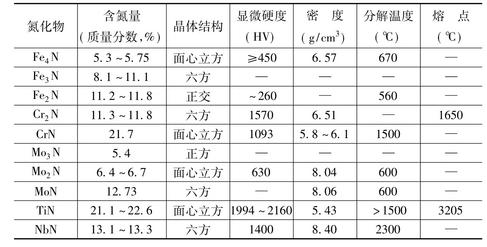

表7-1是常见不锈钢中可能存在的氮化物及其结构和基本特性。

表7-1 不锈钢渗氮层中氮化物结构与基本特性

二、渗氮处理方法

目前,渗氮的方法较多,如气体渗氮、离子渗氮、高频渗氮、盐浴渗氮、固体渗氮、真空脉冲渗氮等。其中,气体渗氮和离子渗氮是较常用的渗氮方法。

1.气体渗氮

气体渗氮就是将工件放入密闭的加热炉内,通入一定压力的含氮气体(如氨气等),保持一定时间,从而完成渗氮的工艺方法。

气体渗氮温度一般在480~570℃之间。渗氮温度越高。扩散速度越快,渗层越深。但渗氮温度超过550℃时,合金氮化物发生集聚长大而使渗层硬度下降。一般情况下,不锈钢渗氮温度都不太高。

保温时间主要决定于渗氮深度。保温时间越长,渗氮层深度越厚。但保温时间太长,会因合金氮化物集聚长大而使硬度有下降的趋势。

氨的分解率对渗氮层的硬度及性质有明显的影响。氨的分解率与温度、压力、氨气输入速度等条件有关,太高的分解率,不能被工件吸收的分解物会以N2和H2形式存在,有碍于渗氮效果,随着氨分解率的降低,工件吸收的氮量逐渐增加到最大值,直至氨分解率降低到5%~10%时,分解物氮原子已满足不了工件吸收,工件吸收的氮量呈下降趋势,渗氮硬度降低,也达不到好的渗氮效果。所以,在实际的渗氮温度、压力条件下,氨的分解率一般控制在15%~45%。不锈钢中合金元素含量高,阻碍氮的吸收和扩散,所以,不锈钢渗氮时的温度应偏高,氨的分解率也相应提高。

气体渗氮根据要求的不同,有一段渗氮,二段渗氮,三段渗氮等方法。

一段渗氮是在同一温度条件下(一般在480~530℃之间)保持较长时间,在保温时间内,依据渗氮温度适当控制氨的分解率,完成渗氮过程。

二段渗氮是全部渗氮过程分两个阶段完成。第一阶段的渗氮温度和氨分解率相似于一段渗氮工艺,目的是在工件表面形成高弥散度的氮化物。第二阶段的渗氮温度高于第一段的渗氮温度(一般在550~600℃)。氨的分解率也高于第一段渗氮时的分解率,目的是促进氮在钢中的扩散,增加渗氮层深度,保证自表面向内层的氮浓度和硬度变化趋于和缓。因第二段渗氮温度稍高,所以,最终表面硬度低于一段渗氮的硬度。

三段渗氮是在二段渗氮后,再加一段520℃左右保温渗氮的过程,目的是提高表面硬度。

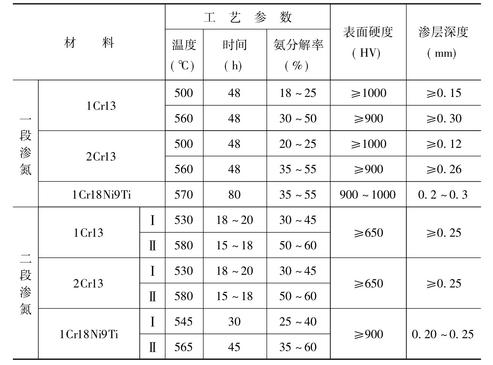

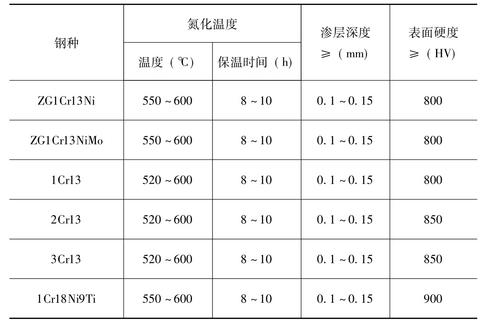

不锈钢常见的气体渗氮工艺规范和渗氮效果见表7-2。

表7-2 不锈钢气体渗氮工艺规范

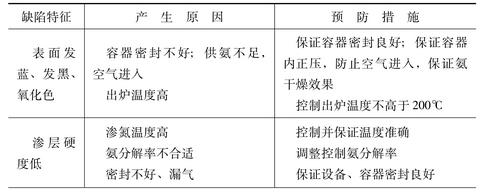

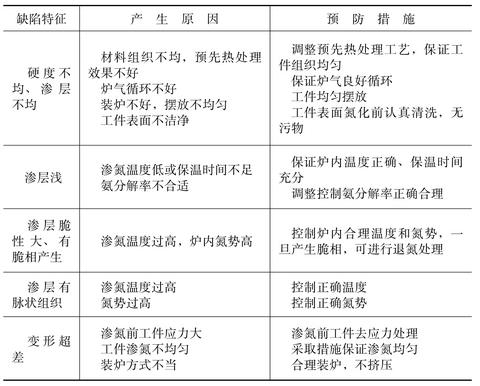

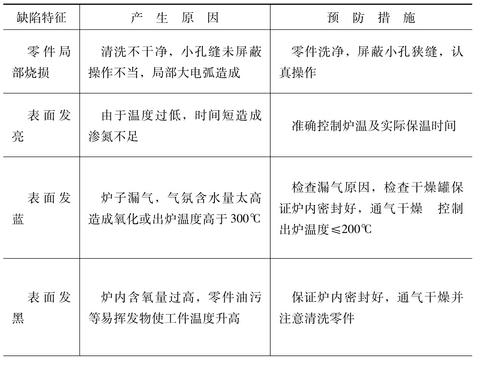

不锈钢气体渗氮可能产生的缺陷及防止措施和改进方法见表7-3。

表7-3 气体渗氮常见缺陷及预防措施

续表

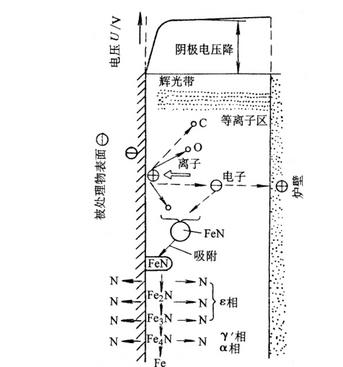

2.离子渗氮

离子渗氮就是将工件放在可形成真空的炉内,并通入含氮的气体介质(一般通入氨气),以工件为阴极,以炉壁为阳极(或另加辅助阳极),在阴-阳极之间加入高压直流电源,在电场的作用下,氨气被电离成氮、氢正离子,并快速冲向阴极(工件)在离子的轰击下,工件被加热到一定温度。同时,氮离子从阴极夺取电子还原为氮原子,氮原子与工件表面被轰击出的铁原子结合,形成FeN沉积在工件表面上,在离子轰击和热激活作用下分解成Fe、Fe2 N(ξ相)、Fe3 N(ε相)、Fe4 N(γ'相)。随着时间的延长,氮原子自工件表面向内扩散,完成离子渗氮过程。离子渗氮过程中,工件表面的反应原理见图7-2,2Cr13不锈钢离子渗氮层见图7-3,0Cr18Ni9不锈钢与45钢离子渗氮效果对比见图7-4。

图7-2 离子渗氮过程中工件表面反应示意图

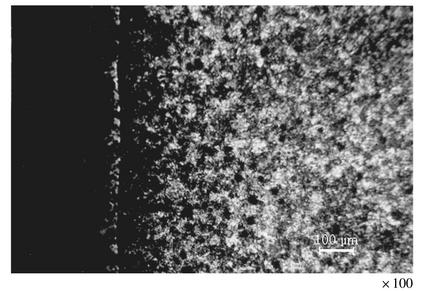

图7-3 2Cr13钢离子渗氮层(左侧层状部分)

渗氮层层深度约为0.17mm,表面硬度940HV0.2

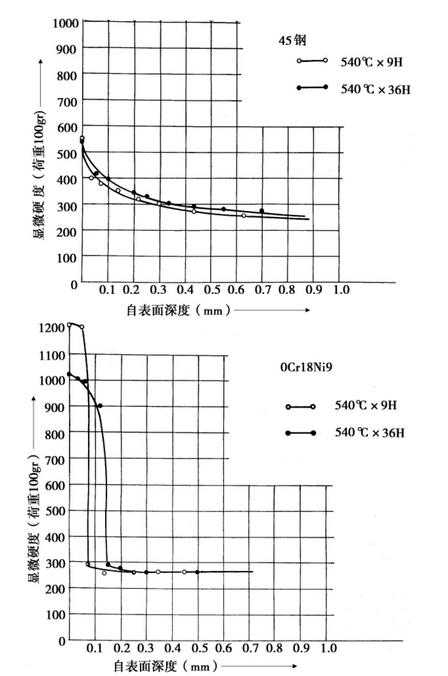

图7-4 0Cr18Ni9不锈钢(下图)与45碳钢(上图)离子渗氮效果对比图

离子渗氮对设备、介质、电参数、炉内压力等都有较严格的要求。

(1)离子渗氮设备。离子渗氮设备应满足以下基本要求。

①设备应设置电压、电流、温度、真空度、气体流量等指示仪表,有测温装置。

②供给设备的整流输出电压应连续可调,在200V以上不产生突跳现象。

③设备有可靠的灭弧装置。

④极限真空度不低于7Pa,抽真空时间不大于30min。

⑤在合理的供气流量下,应保证设备的工作真空度在70~1070Pa。

⑥升压率不大于1.3×10-1 Pa/min。

(2)渗氮介质。渗氮介质可采用氨气或氮氢混合气,要求其纯度高(纯度不低于99.9%)、含水量小、成分稳定,进入渗氮炉前应干燥处理。

气体供应量与设备功率、炉内空间、工件量等有关,100kW离子渗氮炉一般为0.3~0.5m3/h。

(3)电压与电流。在渗氮保温阶段,极间电压可在400~800V、电流可在25~50A范围内调整。调整的依据应考虑工件大小、装炉量、工件易变形程度及要求的升温速度等因素。

(4)渗氮气压。离子渗氮常用气压范围为100~1000Pa,选用压力时应顾及温度均匀性和防止辉光不均匀。

(5)离子渗氮温度和保温时间。离子渗氮温度和保温时间根据工件材质及对渗层深度的要求来考虑。

不锈钢离子渗氮的主要工艺规范及效果见表7-4。

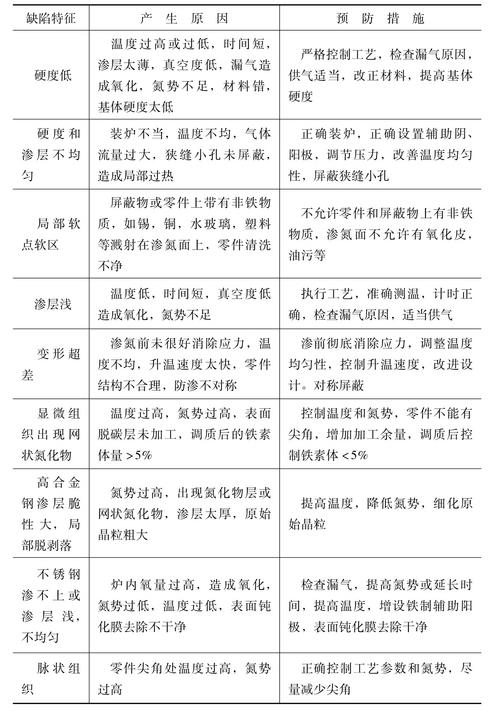

不锈钢离子渗氮常见缺陷及解决办法见表7-5。

表7-4 不锈钢离子渗氮工艺参数及效果

表7-5 离子渗氮件常见缺陷及预防措施

续表

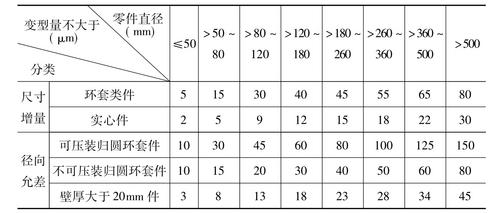

(6)离子渗氮件尺寸增量和变形。离子渗氮较气体渗氮的主要优点之一是变形小,但不是无变形,而一般情况下,经离子渗氮后的渗氮表面不再加工(含磨削加工),所以,对尺寸精度要求严或极易变形的工件(如薄壁环),应掌握离子渗氮时可能产生的尺寸增量和变形规律,必要时,在渗氮前的精加工留量上予以合理考虑。表7-6提供的离子渗氮尺寸增量和可能产生的径向变形结果供参考。

表7-6 离子渗氮尺寸增量及径向变形允差(供参考)

注:变形包括椭圆度和平行度。

三、不锈钢渗氮的预先处理

1.不锈钢渗氮前的预先热处理

不锈钢渗氮前进行预先热处理的目的是消除应力,改善组织,使组织均匀、细化,以保证渗氮组织和硬度的均匀。

预先热处理应根据不锈钢的类型而确定。

铁素体不锈钢采用退火处理。

奥氏体不锈钢采用固溶化或稳定化处理(含Ti、Nb等稳定化元素的奥氏体不锈钢)。

双相不锈钢采用固溶处理。

马氏体不锈钢采用调质处理,调质时的回火温度应高于渗氮温度20~30℃。

沉淀硬化不锈钢可采用过时效处理或固溶时效处理,这时的时效温度应高于渗氮温度20~30℃。

对于马氏体不锈钢和沉淀硬化不锈钢的渗氮件,为保证零件本体必要的强度要求,渗氮温度宜采用下限。

2.渗氮前的消除应力处理

不锈钢渗氮前,应进行消除应力处理,尤其是易变形的零件,以保证零件渗氮后不变形或少变形。特别是对于马氏体不锈钢和沉淀硬化不锈钢,因其硬度较高,在加工时的残留应力也较大。

不锈钢渗氮前的去应力处理应在半精加工后进行,去应力处理后再以小加工量进行精加工,达到图纸要求的尺寸或根据渗氮时可能产生的增量和变形预留尺寸。

消除应力的温度应低于预先热处理温度,略高于或等于渗氮温度。消除应力处理的工艺和操作还应注意不产生新的变形和应力。

3.渗氮前的去除钝化膜处理

渗氮前去除钝化膜处理是不锈钢渗氮的一个特殊处理,因为不锈钢含有较高的铬量,在空气中易形成一层致密的氧化膜,这层膜会阻碍氮原子的渗入,不利于渗氮,在渗氮前应去除。

去除钝化膜常见的方法如下。

(1)喷砂。采用细砂,在0.15~0.25MPa压力下进行喷砂处理。

(2)磷化。使工件表面形成磷化膜,有利于氮原子的渗入。

(3)氯化物浸泡。用TiCl2或TiCl3等浸泡,可有效地去除钝化膜。

钝化膜的去除对于一般渗氮处理是重要的,但对于离子渗氮处理可不采用这道工序,因为离子渗氮时的离子轰击作用可有效去除工件表面的钝化膜。

4.非氮化部位的防护

对于渗氮零件中不要求渗氮的部位,在渗氮前应采取措施,防止该部位有氮原子的渗入。

气体渗氮处理件的不渗氮部位的防护方法有镀锡法(镀锡层为0.010~0.015mm)、镀铜法(镀铜层为0.03~0.05mm)和涂料法(在不渗氮部位涂以防渗涂料),以阻止氮原子的渗入。

对于离子渗氮,最有效的方法是屏蔽法,即将不渗氮部位屏蔽起来,阻止离子对该部位的轰击。屏蔽边缘的缝隙不应大于0.5mm。要防止在此处打弧。

离子渗氮时不渗氮部位的屏蔽保护有时很麻烦,不易操作,从实用出发,只要渗氮层不影响使用功能,建议不进行防护处理。

四、不锈钢渗氮的特点

不锈钢渗氮的特点是相对于一般钢的渗氮而言的。

(1)钝化膜的去除。

(2)渗氮速度慢,渗层浅。因为不锈钢都含有大量的合金元素,它们会阻止氮原子的扩散速度,使氮原子减缓了向工件内部的渗入,所以,不锈钢的渗氮层一般都比较浅。而且过渡层不明显,反映在自表面向中心的硬度变化梯度较大。见图7-4。

(3)渗层表面硬度高。因为不锈钢有较高含量的铬、钼等合金元素,与一般碳钢和合金钢相比,渗氮层组织中除Fe4 N、Fe3 N外,还含有极高硬度的合金氮化物,所以,使得渗氮层表面硬度高于一般碳钢和一般合金钢渗氮层的硬度。见图7-4。

(4)不锈钢渗氮后对耐腐蚀性的影响。不锈钢渗氮后,因为一部分铬与氮结合,形成Cr2 N、CrN等铬的氮化物,降低了钢中的固溶含铬量,当然对耐腐蚀性有不利影响。

另外,渗氮温度恰好是奥氏体不锈钢的敏化温度区间,所以,对含碳量大于0.03%的奥氏体或双相不锈钢的抗晶间腐蚀也产生不利的影响。这应是对某些有特殊耐腐蚀性要求的零件在选用渗氮工艺处理时要注意考虑的问题。

五、不锈钢渗氮的生产操作

1.不锈钢的气体渗氮

以二段气体渗氮为例。

(1)气体渗氮设备。气体渗氮可采用井式炉或多用箱式炉。无论采用何种炉型,加热室(罐)都应该有良好的密封性,保证气氛不泄漏。

设备应有良好可靠的控温和测温系统,并保证炉温的均匀性符合GB/T 9452《热处理炉有效加热区测定方法》的规定,炉温差不大于±10℃。

设备还应配套有流量计、氨分解测定仪、U形压力计等附属装置,以保证氨气流量、分解率及炉内压力的控制和监测,保证设备运行时达到工艺技术要求。

(2)渗氮用气。常见的气体渗氮原料采用氨气。所用氨气应符合GB 536《液体无水氨》标准中的一级标准,纯度应大于95%。氨气通入炉内前应经过干燥。

(3)渗氮零件的预先处理。不锈钢渗氮件应先进行预处理。见本节三。

(4)渗氮前的生产准备。

①检查待渗氮工件,其表面粗糙度应达到R a1.6μm或更高。工件表面应经过清洗,不得有锈痕、油污和其他有损渗氮质量的脏物等。

②对工件的非渗氮部位应在渗前采取保护措施。

a.用符合GB/T 9199《防渗涂料技术条件》要求的防护涂料(离子渗氮件的防渗涂料目前还缺少应用)。

b.预留不小于渗氮深度二倍的加工余量。

c.表面镀0.010~0.015mm深的锡层,也可镀0.02mm以上的无孔隙铜层或镍层。

③工件装炉前应先检查设备的机械、电气及各控制系统和附属装置,保证一切正常。

④工件装炉时应选用正确工装或装炉方式,以减少工件的变形。工件之间应留有空隙,以保证炉内气氛畅通。

⑤根据技术检查要求选用和放置试块。

(5)渗氮操作。

①工件入炉后,盖好炉盖并密封好。接通氨气管道,保证氨气畅通和设备无泄漏。

②升温前,先用大氨气量充入炉内,排除炉内空气,随着炉内空气的减少,可在缓慢升温的同时继续排除炉内空气,但排净炉内空气前炉温不应超过150℃,且炉内应保持正压。

③炉温升到工艺要求的温度后,炉内压力应保持在(780~1960Pa),调整氨分解率达18%~20%。及时点燃废气。

④操作中应严格执行工艺,控制炉温、氨气分解率及炉内压力等达到工艺的要求。

⑤有时为降低渗氮层表面脆性,工件出炉前可进行2~4h的退氮处理。退氮处理时可关闭排气口,通入少量氨气,以保持炉内为正压。

⑥渗氮过程完成后停电降温,工件随炉冷至200~150℃再出炉。

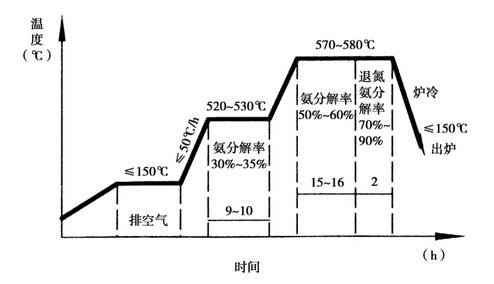

2Cr13马氏体不锈钢二段渗氮工艺之一见图7-5。

(6)渗氮件质量检查。

①外观检查。表面不应有裂纹、剥离或肉眼可见疏松。表面颜色最好为银灰色,在保证渗层硬度、深度的条件下,也允许表面呈淡蓝色(出炉温度偏高所致)。

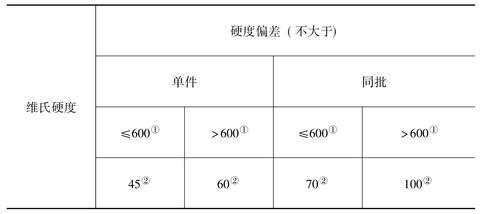

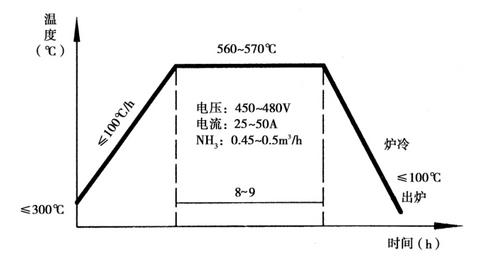

②表面硬度。按GB/T 4340.1《金属维氏硬度试验第一部分:试验方法》规定进行表面硬度检验。渗氮层表面硬度应达到技术要求,并且,同一件或同批件的硬度允差应符合表7-7的规定。

图7-5 二段渗氮工艺

表7-7 渗氮层表面硬度偏差允许值(HV10)

注:(1)同批件是指同材质,经同种预先热处理,同炉渗氮工件。

(2)局部渗氮件硬度测定位置距渗氮边界不小于1个渗层深度的距离。

(3)①零件技术要求硬度范围,②硬度偏差允许值。

③渗氮层深度。按GB/T 11354《钢铁零件渗氮层深度测定和金相组织检验》的规定检查渗氮层深度,应达到技术要求。并且,同一件或同批件渗氮层深度允许偏差应不大于表7-8的规定。

表7-8 渗氮层深度偏差允许值(mm)

注:(1)同批件是指同材质,经同种预先热处理,同炉渗氮工件。

(2)局部渗氮件深度测定位置距渗氮边界不小于1个渗层深度距离。

④如有要求,对渗氮层脆性或疏松的检查也按GB/T 11354规定进行,且应符合技术要求。

2.不锈钢的离子渗氮

(1)离子渗氮设备。离子渗氮炉应密封良好,符合JB/T 2897《辉光离子氮化炉基本技术条件》的要求。

设备配备有压力表、气体流量计、U形真空计,可对渗氮过程进行炉内压力、真空度、氨气供应量的控制和监测。还应配有测温装置。

为保证零件的渗氮效果,根据需要炉内可设置辅助阳极。

(2)渗氮介质。采用瓶装氨气,应符合GB 536《液态无水氨标准》中的一级标准。氨气通入前应经过干燥处理。

氨气应减压后经过流量计通入炉内,压力一般不超过0.1MPa,并可调控流量。

(3)渗氮零件的预先处理。不锈钢渗氮件应按“不锈钢渗氮前的预先处理”的要求进行预处理。

(4)离子渗氮前的生产准备。

①渗氮件的检查。离子渗氮工件表面应清洗,去除锈痕、油污、脏物,并在入炉前烘干。工件不宜有尖角、锐边。

为保证离子渗氮的质量,工件表面粗糙度应达R a1.6μm或更高,对于渗氮后不再磨削的工件,表面粗糙度不大于R a0.8μm。离子渗氮件原则上不留加工余量,必须留有磨量时,最大留量不大于0.05mm。

②对于工件上易引起辉光放电之处,如小孔(特别是φ1~φ8mm的盲孔)、缝隙等,应采取堵塞等措施,以防止打弧。

对不需要渗氮的部位应屏蔽。注意,不能采用镀层的方法。

③工件入炉前,应检查设备的机械、电气系统及附属装置,保证正常使用。

④根据工件的形状适当摆放或吊挂,要防止相互接触,工件的间距不小于10mm,如采用辅助阳极,阳极与氮化件表面的距离在50~120mm时效果最好。

⑤根据技术检查的要求,放入同材质并经过相同预先处理的试块。

(5)渗氮操作。工件入炉后盖好炉盖,连通各管道,开启真空泵、排除炉内空气,预抽真空。当炉内真空度达7~40Pa时可稍加氨气接通电源,输入高压电流起辉,开始应采用不大于10A的小电流打弧,溅射工件,使工件表面净化。

当工件表面已净化、辉光稳定后,应加大电流,使工件升温,为防止工件变形,可根据零件的情况缓慢升温,升温速度视情况控制在100~150℃/h之间。

炉温升至规定的保温温度后,稳定电压、电流进行保温,按工艺规范调整电压、电流、温度、氨量、炉内压力等参数,控制辉光厚度在2~3mm之间。

工件保温结束后停止供气,切断电源,使工件冷却。对于有严格变形要求的零件,也可继续以小电流维持弱辉光,从而降低炉内工件的冷却速度。

工件应在150℃以下出炉。开启炉盖前应向炉内通入空气,以恢复炉内的压力。

操作结束后按规定进行质量检查。

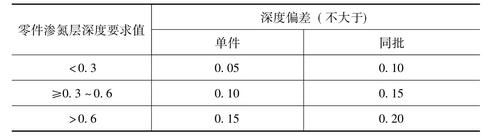

1Cr18Ni9Ti奥氏体不锈钢离子渗氮工艺如图7-6所示。

图7-6 离子渗氮工艺