这里所说的双相不锈钢是指在固溶化热处理后,具有奥氏体和铁素体两相组织,并且,其中一相含量不低于25%的不锈钢。不包括奥氏体不锈钢中含有少量铁素体或铁素体不锈钢中含有少量奥氏体的不锈钢。

在不锈钢家族中,双相不锈钢虽然是最年轻的成员,但是,由于在含Cl-介质中抗点腐蚀、抗缝隙腐蚀,特别是抗应力腐蚀的高能力及良好的力学性能和工艺性能,越来越得到重视和应用。尽管在我国的不锈钢标准中所列的钢号不是很多,但在石油、化工,特别是海洋事业中已被广泛应用。

一、双相不锈钢的分类

双相不锈钢通常分为四类。

1.低合金型双相不锈钢

这类钢的合金成分以铬、镍为主,且含量偏低。点蚀当量指数PRE不大于25。

我国冷轧钢板材料0Cr21Ni5Ti属此类。

2.中合金型双相不锈钢

与低合金型双相不锈钢相比,加入了钼或铜。点蚀当量指数PRE在25~35之间。

双相不锈钢轧材00Cr18Ni5Mo3Si2属此类。

3.高合金型双相不锈钢

这类钢有较高含量的铬、镍及钼、铜等合金元素,点蚀当量指数PRE在35~40之间。

我国已大量使用的0Cr25Ni6Mo3CuN属此类。

4.超级双相不锈钢

这类钢除含有较高量的铬、镍、钼、氮合金元素外,有的还加入钨、铜元素。点蚀当量指数PRE大于40。

我国一些行业已开始应用的00Cr25Ni7Mo3.5WCuN即属此类。

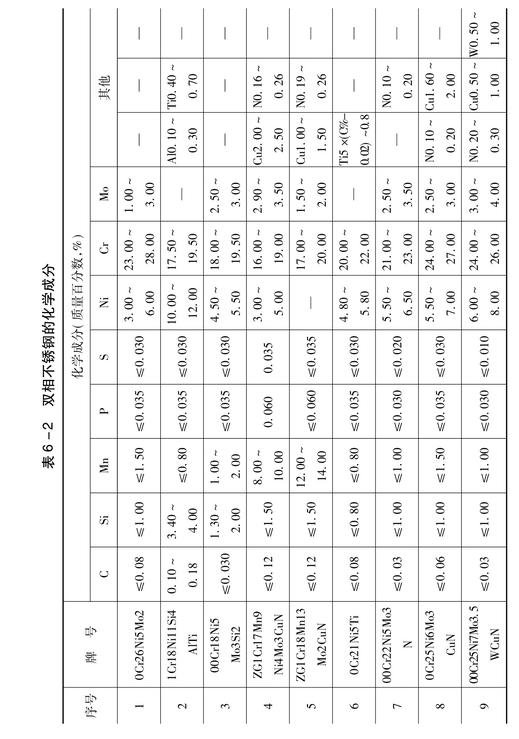

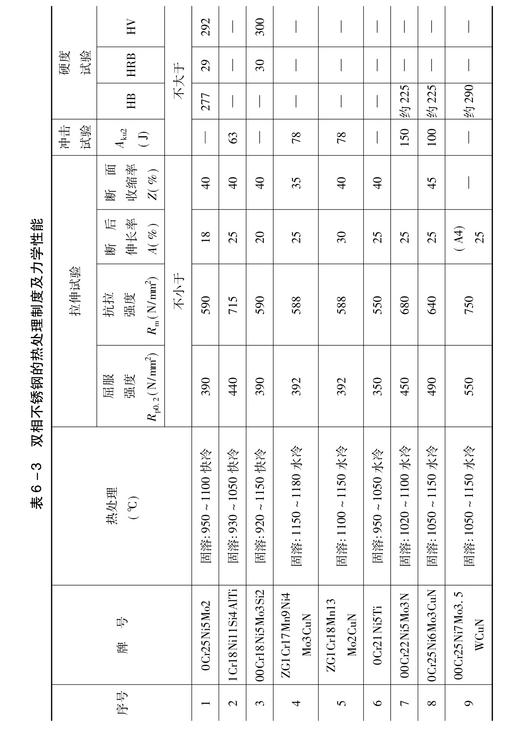

目前,在我国一些标准里列入的双相不锈钢的化学成分见表6-2,机械性能见表6-3。

双相不锈钢与其他不锈钢一样,为满足使用的机械性能和耐腐蚀性能的要求,应当依靠正确的热处理来保证。

双相不锈钢机械性能和耐腐蚀性能的改善,是通过改变双相不锈钢两相的比例、两相中合金成分及消除其他析出相来实现的。双相不锈钢在不同的加热温度和不同的冷却条件下,对两相比例、两相中合金成分和析出相均产生重要的影响。这就是确定双相不锈钢正确热处理的主要依据。

二、双相不锈钢的基本特点

1.双相不锈钢的成分特点

双相不锈钢中合金成分的确定考虑了以下几个因素。

①保证耐腐蚀,特别是耐点腐蚀、耐缝隙腐蚀、耐应力腐蚀破裂的能力。

②保证双相钢的特征,即固溶处理后能具备两相,且其中一相不少于25%。

③具有一定的强度、塑韧性。

④考虑不同合金元素之间的相同或不同的作用。

⑤考虑材料铸造、热处理及加工可行性。

依据上述原则,双相不锈钢中的主要合金元素有铬、镍、钼、氮、钨等。

(1)铬。铬是保证耐腐蚀的最主要元素。铬能形成钝化膜,并对被破坏的钝化膜有良好的自修复能力,随着铬含量的提高,钢的钝化能力增强。

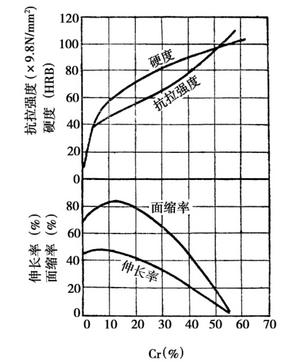

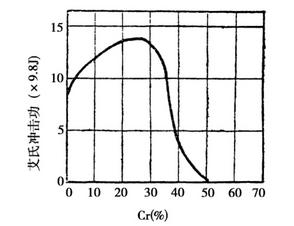

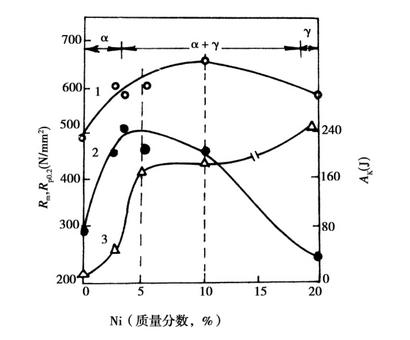

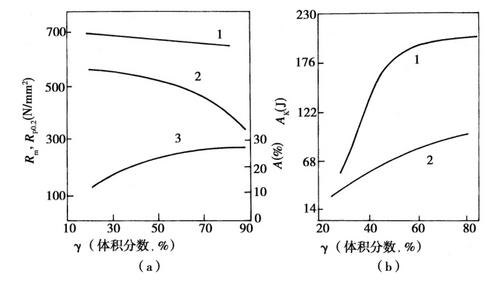

铬对基体有明显的固溶强化作用,随含铬量的增加,钢的屈服强度提高。但会引起σ相等析出,会使塑性、韧性降低,见图6-1和图6-2。

图6-1 铬对钢力学性能的影响

从图6-2可见,含铬量超过30%时,冲击韧性急剧下降。且含量越高,韧性越低,所以,从机械性能考虑,双相不锈钢中的铬含量一般不大于30%。

铬又是铁素体形成元素,其含量的多少影响着两相中铁素体的比例。

图6-2 铬对钢冲击韧性的影响

考虑铬在上述各方面的作用,双相不锈钢中的铬含量通常控制在18%~30%之间。

(2)镍。镍在双相不锈钢中的主要作用是调整两相的比例,从而调整双相不锈钢的机械性能和耐腐蚀性能。

镍对双相不锈钢机械性能的影响见图6-3。

镍含量过低,钢中的铁素体相含量多,易使脆性增大,镍含量过高,铁素体量少,则会因铁素体中更富集铬、钼等合金元素,会促使脆相析出,同样降低钢的韧性,铁素体含量少即奥氏体含量多,又会影响钢的屈服强度。所以,考虑机械性能,镍含量在4.5%~7.5%之间合适。

同样的道理,为保证双相不锈钢有较好的耐点腐蚀能力,使组织中两相力求接近平衡,也应用镍含量来调整。

综合考虑上述因素,依据铬等其他元素含量情况,双相不锈钢中镍的含量一般控制在4.0%~8.0%的范围内。

(3)钼。钼在双相不锈钢中有与铬相似的作用,且可以提高钝化膜的稳定性,从而提高抗腐蚀能力。但钼含量太高时,会促进σ相析出,增加钢的脆性,所以,在双相不锈钢中,控制钼的含量在4%以内。

图6-3 镍对25%铬钢组织和力学性能的影响

1.Rm 2.Rp0.2 3.AK

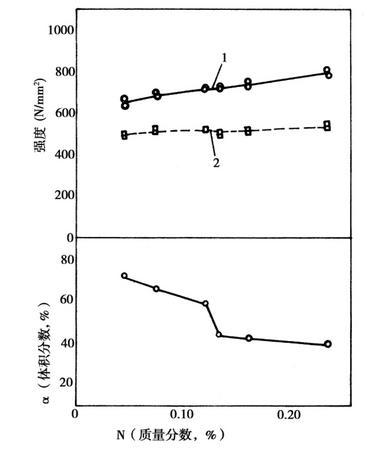

(4)氮。氮对双相不锈钢中奥氏体的稳定作用远远高于镍的作用,尽管对氮在双相不锈钢中提高抗点腐蚀性能的原因有不同的解释,但其明显提高抗点腐蚀性能的效果是可以充分肯定的。合适的氮含量还可以通过质点析出,使双相不锈钢强化,提高钢的强度。见图6-4。

氮含量过高可能引起材料的脆化和影响冶金质量,所以,在双相不锈钢中,控制氮的含量不大于0.3%。

(5)钨。钨加入双相不锈钢中,是因为钨能提高钢的点蚀电位,从而提高钢的抗点腐蚀能力。而从机械性能方面考虑,钨可延缓25%铬钢中的脆相析出,降低钢的脆化倾向。但当钨含量超过4%时,反而会促进脆相析出,所以,在双相不锈钢中,钨的含量不超过1%。

图6-4 氮对22%铬钢铁素体和强度的影响

1.Rm 2.Rp0.2

除上述合金元素外,从提高耐腐蚀性,节约镍元素,稳定碳等要求考虑,有的双相不锈钢中还适当加入锰、铜、钛、铌等合金元素。

在双相不锈钢中,各合金元素之间的作用有的相互促进,有的相互制约。所以,每种双相不锈钢中,合金元素及其含量的确定应满足机械性能、耐腐蚀性能、工艺性能及两相比例合理等条件。

2.双相不锈钢机械性能特点

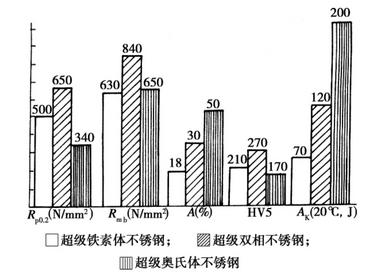

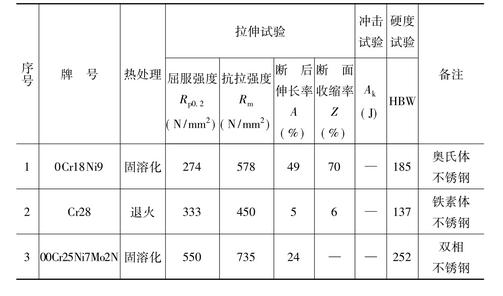

双相不锈钢的两相组织特征决定了其机械性能特征。与单相奥氏体不锈钢和单相铁素体不锈钢相比,强度和硬度要高,塑性和韧性介于两者之间。见图6-5和表6-1。

图6-5 三类不锈钢机械性能对比

表6-1 三种不锈钢机械性能对比(实测值)

双相不锈钢机械性能的这个特征是由其化学成分和两相构成的特点决定的。

双相不锈钢中的一些元素,如碳、铬、钼、铜、氮等都可对基体组织起到强化作用,各合金元素之间的比例调整合适,还可减少脆性相的析出,保证塑性和韧性。

由于两相的存在,相互之间制约了晶粒的长大,使双相不锈钢保持了细晶粒,而且,双相不锈钢的晶界总面积大于单相钢,所以,双相不锈钢的强度,特别是屈服强度较高,并保证有一定的塑性和韧性。

双相不锈钢机械性能的另一特点是与两相比例的变化有关。一般情况是随铁素体量的增加强度,特别是屈服强度升高;随奥氏体量的增加,塑性和韧性升高,见图6-6和图6-7。

图6-6 铁素体含量对双相不锈钢屈服强度的影响

1.1 9 6℃ 2.1 2 9℃ 3.7 6℃ 4.2 1℃

图6-7 奥氏体含量对双相不锈钢性能的影响

(a)1120℃固溶水冷[1.Rm 2.Rp0. 2 3.A(%)];(b)1120℃固溶[1.水冷 2.空冷]

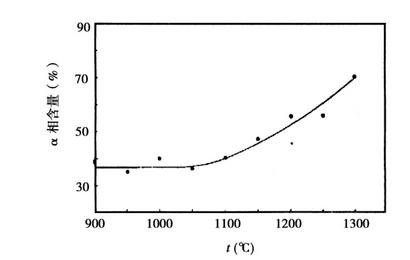

当然,双相不锈钢两相的比例除与化学成分有关外,还与热处理温度有关,见图6-8。可见,随加热温度升高,铁素体含量比例增加。

3.双相不锈钢耐腐蚀性能特点

双相不锈钢具有优良的耐腐蚀性能,特别是在含Cl-介质中的耐点腐蚀、耐缝隙腐蚀和耐应力腐蚀的能力更是优于其他类不锈钢。双相不锈钢的这种耐腐蚀性能特点,与其化学成分和两相结构有关。

双相不锈钢中的各合金元素都具有良好的抗腐蚀能力。铬是提高钢耐腐蚀的基本元素,其能形成稳定的钝化膜,并对受到破坏的钝化膜有强的自修复能力,在双相不锈钢中,铬元素含量远远高于13%。钼可以提高钝化膜的稳定性,氮能够促进钝化膜的均匀性,在提高点蚀指数能力上是铬的20~30倍。

图6-8 00Cr22Ni5Mo3N钢温度与α相含量的关系

双相不锈钢的两相结构也有利于提高其耐腐蚀性。在双相不锈钢发展的最初阶段,曾担心由于钢中两相的成分不同和电位的差异而产生电偶腐蚀,但经过研究和实践证明,双相不锈钢中的两相只要保证各自的腐蚀电位都处于钝化区,两相都达到钝化状态,就能保证钢具有良好的耐腐蚀性能。两相结构使钢的晶粒更细,晶界面积更多,降低了引起腐蚀的析出物在晶界处的浓度,并且,一旦有析出物产生,形成贫铬区时,则会从高铬的铁素体相很快得到铬的补充,恢复该处铬的浓度。

双相不锈钢中的两相可以理解为互为第二相,一旦在其中一相产生了应力腐蚀微裂纹,当这个微裂纹延伸到另一相的交界处就会受到阻碍而终止。另外,双相不锈钢的屈服强度比铁素体不锈钢和奥氏体不锈钢高,当然,抵抗应力腐蚀的能力也高。

按化学成分评定双相不锈钢抗点腐蚀能力的常用标准是钢的点蚀当量PRE。PRE值越大,钢的抗点蚀能力越强。

常见的双相不锈钢点蚀当量计算公式为:

PRE(PREN)=Cr%+3.3×Mo%+16×N%

另外,还有考虑Mn、W、P+ S元素作用的公式,分别是:

PREMn=Cr%+ 3. 3×Mo%+3 0×N%-Mn%

PRE W=Cr%+3.3×(Mo+0.5W)%+16×N%

PREN(P+S)=Cr%+3. 3×Mo%+3 0×N%-

123×(P+S)%

此外,评定双相不锈钢抗点蚀能力的标准还有临界点蚀温度CPT,临界点蚀温度越高,说明抗点蚀能力越强。

四、超级双相不锈钢的固溶处理

近年来,由于冶金技术水平的提高和实际需要,陆续发展了超低碳、高合金元素、低硫、低磷的超级双相不锈钢。超级双相不锈钢的PREN值一般大于40。

00Cr25Ni7Mo3.5W CuN是超级双相不锈钢的代表钢号。最早由英国M&P公司开发,商业牌号为Zeron100。这种超级双相不锈钢在我国一些行业已广泛应用。

00Cr25Ni7Mo3.5W CuN钢的化学成分见表6-2,机械性能标准见表6-3。

此钢氮的加入量为0.20%~0.30%,高于其他含氮双相不锈钢中的氮含量。氮与铜的共同作用增加了钢中奥氏体的稳定性。所以,尽管00Cr25Ni7Mo3.5W CuN钢中的铬、钼含量较高,其组织中的两相比例仍能接近于50%。

钨还能延缓脆性相的析出,降低钢的脆化倾向,降低点腐蚀倾向,钨与铜在400℃左右的温度区间对钢的基体有强化和硬化作用,提高了钢的耐腐蚀性能。但钨的含量不宜大于2%,过高的含钨量将产生其他不利的影响。

由于00Cr25Ni7Mo3.5W CuN钢中含有较高的合金元素,特别是钨的加入,使其固溶温度可适当提高,在实际生产中,固溶加热温度可选用1100~1120℃的温度区间,加热保温后水冷。

超级双相不锈钢因其优良的耐腐蚀性能和较高的机械性能,越来越得到重视。00Cr25Ni7Mo3.5W CuN钢锻件热处理后的机械性能实测数据(多件统计数据)如下。

R: 800~845N/mm2; R: 640~730N/mm2; A: 37%~mp0.2 40%; A ku2: 170~260J。

双相不锈钢固溶处理工艺比较简单,但是在实际热处理时还应注意以下问题。

固溶加热速度,特别是在低温段的加热速度应予以控制,不宜过快。一方面是因为双相不锈钢合金成分含量高,导热慢,缓慢加热有利于减少工件内外温差和保证合金元素充分溶解,另一方面的原因是双相不锈钢在前期热加工过程中(锻、轧或铸造),不可避免地有脆相析出,使材料变脆。如果工件尺寸大,截面变化明显,形状复杂又会存在较大应力,而固溶加热速度快又产生新的应力,这些因素共同作用的结果可能造成工件热处理裂纹。我们在双相不锈钢铸件生产初期,对一些复杂大铸件固溶加热时,就因没注意控制加热速度,致使铸件入炉后,在炉温300℃左右便听到铸件的爆裂声,在铸件变截面处产生多处大裂纹。后来采用铸件低温入炉(不大于150℃装炉),缓慢加热(不大于40℃/h)至750℃,再随炉升温的加热方式,防止了铸件裂纹的再发生。

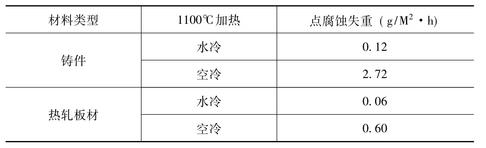

固溶处理的冷却对双相不锈钢的耐腐蚀性能有明显的影响,我们曾对双相不锈钢00Cr25Ni7Mo2N的铸件和热轧板材固溶冷却对耐腐蚀性能的影响做过试验,结果见表6-6。

表6-6 冷却方式对00Cr25Ni7Mo2N腐蚀影响

腐蚀条件:(1.5% FeCl3·6H2O+ 3% NaCl+ 20mLHAC)/L 40℃×24h

从表6-6可见,双相不锈钢固溶处理的冷却方式对耐腐蚀性能的影响很大。所以,不仅对铸件、锻件,就是对铸件补焊或双相不锈钢的焊接构件,为保证性能,也应尽量采用固溶水冷处理。

五、双相不锈钢消除应力处理

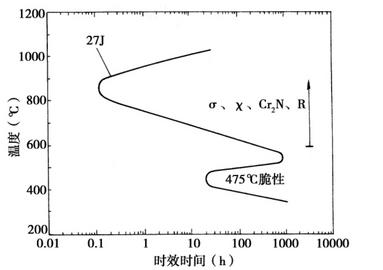

前面提到,双相不锈钢的最终热处理以固溶处理为最好。但在有些情况下,如铸件粗加工后的缺陷补焊、复杂的结构焊接件及施工现场不具备固溶处理条件等,这时,为减少工件应力,可采用消除应力处理。消除应力处理的温度和保温时间应慎重确定。应以不产生或少产生对机械性能、耐腐蚀性能的不利影响为原则。或者说,选择在没有碳化物、氮化物及金属间相析出的区间。如对于00Cr25Ni7Mo4N双相不锈钢,根据其等温转变图,见图6-16,消除应力的温度或选择在200~250℃区间,或选择在550~600℃温度区间,但保温时间不应大于10h。

图6-16 00Cr25Ni7Mo4N等温转变图