马氏体体型不锈钢是根据使用需求不断发展和完善起来的,以满足不同条件对材料在耐腐蚀性能、力学性能及其他性能方面的要求。

马氏体型不锈钢常见类型及特点

从现在常用的和近些年发展起来的马氏体不锈钢来看,可以大致将其分为四种类型,即Cr13型马氏体不锈钢、1Cr17Ni2马氏体不锈钢、高碳-高铬马氏体不锈钢、低碳-镍-铬强韧马氏体不锈钢。

一、Cr13型马氏体不锈钢

Cr13型马氏体不锈钢是指含铬量在13%左右,含碳较低(一般含C≤0.45%)的不锈钢。也包括为改善某些性能另加一些其他合金元素而发展起来的马氏体不锈钢。

这类不锈钢依含碳量不同或镍、钼合金元素添加量的不同,又各自具有一些特点和用途。

1.基本Cr13型马氏体不锈钢

基本Cr13型马氏体不锈钢是指含C≤0.45%,只含13%左右铬,不含其他添加元素的钢,代表性的牌号有锻轧材的1Cr13、2Cr13、3Cr13、4Cr13及铸材ZG1Cr13、ZG2Cr13等。其中,1Cr13、ZG1Cr13等较低含碳量的钢,在淬火和淬火再回火后,组织中会含有少量的δ铁素体,因此,也有把它们列入铁素体-马氏体不锈钢的,根据本书的不锈钢的分类原则,仍列入马氏体不锈钢系列。在这类钢中,含铬量基本相同,在13%左右,主要成分差别是碳的含量。由于碳含量的差别,使钢热处理后在组织上有差别,反映在耐腐蚀性能和力学性能上也有一定的差别。

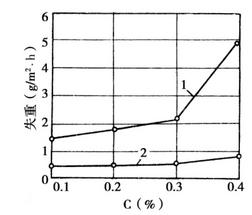

(1)耐腐蚀性。Cr13型不锈钢中含有保证耐腐蚀性的基本含铬量,具有一定的耐腐蚀性能,不同含碳量的Cr13型不锈钢在耐腐蚀性上显示出差别,含碳量低的耐腐蚀性优于含碳量高的钢号,见图4-1。

含碳量高的Cr13型钢耐腐蚀性差的原因是随着含碳量的增加,形成的含铬碳化物会增加,这不仅会降低钢基体中的含铬浓度,还会使析出的含铬碳化物周围形成的贫铬区更多,从而降低了钢的耐腐蚀性能。所以,一般选材时,在保证力学性能的使用要求前提下,为保证有好的耐腐蚀性,尽量选用含碳低的钢号。

图4-1 含碳量对退火状态的13%铬钢耐腐蚀性能的影响

Cr13型不锈钢的耐腐蚀性还与热处理状态有关。见图4-2。

Cr13型不锈钢退火状态的耐腐蚀性比淬火状态低的原因是因为在退火状态下,钢中的碳可以更充分地形成含铬碳化物,从而降低了基体中的含铬量和在碳化物周围形成更多贫铬区的结果。所以,为充分发挥Cr13型不锈钢的耐腐蚀性能和力学性能,最好在淬火回火后使用。

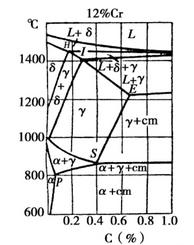

(2)力学性能。Cr13型马氏体不锈钢的力学性能主要是碳的作用和影响。见图1-5。当碳较低,如含碳≤0.15%时,淬火组织中会含有一定量的δ铁素体,回火后的组织中仍存在这种组织,使钢的力学性能偏低,含碳量>0.15%~0.45%时,淬火后一般不会存在δ铁素体,并且,随着含碳量的增加,淬火马氏体钢中的固溶含碳量也增加,从而使淬火回火后的钢的硬度和强度提高,塑性和韧性下降。特别是铬的存在使共析点左移,即共析碳量降低,当含铬达12%左右时,含碳量在0.4%左右的钢已属过共析钢。见图4-3。

图4-2 13%铬不锈钢在10%硝酸中的腐蚀率

1.退火状态 2.淬火状态

图4-3 含12%铬,含0%~1%碳的合金状态图

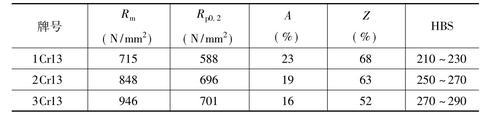

这时,热处理后的钢组织中还会有残余碳化物,从而会进一步提高钢的硬度和强度,降低塑性和韧性。不同含碳量的Cr13型马氏体不锈钢淬火并经650~660℃回火后的性能对比见表4-1。

(3) Cr13型马氏体不锈钢的应用。

①1Cr13钢具有较高的韧性和冷变形性,在常温的弱腐蚀介质中,如盐水溶液、浓度不高的有机酸等溶液中,有良好的耐腐蚀性能,在淡水、水蒸气、潮湿大气中有足够的耐腐蚀性能。锻轧材、铸材经调质热处理后所具有的强度、塑性、韧性配合较好。适用于制造有中等强度、较高韧性要求的承受冲击载荷的零部件。

表4-1 淬火经650~660℃回火后性能对比

②2Cr13钢的含碳量高于1Cr13。所以,可得到的硬度和强度也较高,韧性略低,耐腐蚀性也不如1Cr13。所以,可用于制造有较高强度要求,承受较高应力和一定耐腐蚀性能要求的零部件。

③3Cr13钢相对于1Cr13和2Cr13可有更高的硬度和强度、更好的淬透性能,但耐腐蚀性更低一些,所以,可用其制造对耐腐蚀性要求不高,而要求较高硬度、强度和一定耐磨性能的零部件和易磨损件。

④4Cr13钢由于热处理后有很高的硬度、强度,但耐腐蚀性则较低;所以,可用于制造有高强度要求的、对耐腐蚀性要求不高的零部件和耐磨损件。

2.易切削的Cr13型不锈钢

不锈钢的切削性能较差,为了改善切削加工性能,特别是为适应要求表面较高光洁度的自动机床加工生产的标准件的需要,在某些牌号的不锈钢中,采用提高磷、硫、锰等元素含量的做法。

加硫后,由于硫化物的存在,使切屑易断开,既可改善工件切削表面的光洁度,又可节省切削动力。

加硫的同时提高锰的含量,MnS在加工中可减小工件表面与刀具之间的摩擦,起到润滑作用,增加了切削刀具的使用寿命。

加磷可以提高α铁和δ铁的硬度和强度,同样起到易于切削的作用。

当然,提高钢中硫、磷含量后,对某些性能会稍有影响。

在我国的不锈钢系列中,为提高切削性能而提高硫、磷、锰含量的易切削不锈钢钢牌号前加“Y”字头,马氏体易切削不锈钢有Y1Cr13、Y3Cr13等。此外,在奥化体不锈钢和铁素体不锈钢中,也有易切削钢号,如Y1Cr18Ni9、Y1Cr17等。

此外,我国还有加硒的易切削不锈钢,如Y1Cr18Ni9Se。国外还有加铅等元素的易切削不锈钢。

3.在Cr13型钢基础上发展起来的马氏体不锈钢

这里是指含铬量仍控制在13%左右,为提高某些性能另外有目的的添加一些合金元素而构成的马氏体不锈钢。

(1)高硫马氏体不锈钢。马氏体不锈钢中提高硫、锰含量,除改善切削加工性能的目的外,还有的在1Cr13不锈钢基础上进一步提高锰含量(上限含量达1.5%)、硫含量(0.23%~0.32%),用做摩擦副材料。

经研究可知,由硫、锰形成的较多含量的MnS以纺锤状或点状分布于材料表面,当以这种材料制成的零件与另一种马氏体不锈钢制成的零件组成摩擦副高速运转时,较软的MnS会改变两零件接触应力的分布状态,减小接触应力集中,较好地改善了两零件之间的摩擦状况,减小磨损,提高抗咬合能力。这种材料一般作为摩擦副的高硬度件,通过热处理调质后保证硬度在325~375HB之间。

(2)加钼的Cr13型马氏体不锈钢。在Cr13型马氏体不锈钢中,有的有意地添加一定含量的钼,一般不大于1%。应用于工程上的含钼的Cr13型不锈钢牌号有1Cr13Mo、3Cr13Mo、4Cr13 Mo等。

加钼的Cr13型不锈钢与同样含碳、铬量的不加钼不锈钢相比,除有更好的耐腐蚀性能外,还由于钼是较强的碳化物形成元素,含钼的碳化物加热时不易溶解,从而使钢保持细晶粒,在回火时,可提高抗回火稳定性,与不含钼马氏体不锈钢相比,在要求相同的硬度和强度时,可提高回火温度,使其有更好一些的塑性和韧性。钼还可降低Cr13型不锈钢的回火脆性倾向。

含钼的Cr13型不锈钢可以用来制作对强韧性有更高要求的结构件。

(3)加镍的Cr13型马氏体不锈钢。目前,将含C≤0.25%的Cr13型不锈钢中加入0.5%~1.0%的镍用于复杂铸件的生产已被广泛应用,如ZG1Cr13Ni、ZG2Cr13Ni等。

因为不含镍的铸造Cr13型不锈钢中,易存在δ铁素体,特别当其沿晶界分布时,对韧性极为不利,对于形状复杂的铸造零件,极易产生铸造裂纹和热处理裂纹。当加入0.5%~1.0%的镍元素后,这种情况将得到改善,在保证强度的条件下,塑韧性提高,并改善焊接性能。加镍的Cr13型不锈钢可用于生产形状复杂的铸件,在调质状态下使用。

(4)低碳高镍的Cr13型强韧马氏体不锈钢。这也是在Cr13型不锈钢基础上发展起来的新型马氏体不锈钢。

低碳是指含碳量不大于0.07%,高镍指含镍量在4%~7%,另外加一定量的钼元素。这种合金成分的配合使得钢在热处理后获得的组织具有新的特点,也具有更优良的性能。

由于较低的含碳量(≤0.07%),淬火后可获得板条状马氏体,这种马氏体具有以位错型结构为主的亚结构,位错亚结构使零件承受外力时,有缓和应力集中作用,延缓裂纹的形核,提高材料的韧性。

4%~7%的镍含量对改善组织和性能也发挥出重要的作用。镍元素的加入首先对相变点产生影响,有资料介绍,每加入1%镍,AC1点大约下降30℃,M s点下降17~30℃,所以,这种钢的AC1点可下降至560~630℃,AC3可下降至800~820℃,镍含量超过5%时,M f点可下降至室温以下。钢经淬火和高温回火后的组织为具有板条状马氏体位向的索氏体并含有一定量的诱导奥氏体,这种组织保证了钢有较高强度的同时具有良好的韧性。镍的加入还增加了钢中奥氏体的稳定性,保证钢在较缓慢的冷却条件下仍可获得足够量的马氏体,明显增加了钢的淬透性,使大截面的铸件也能获得良好的淬火效果。

钼元素的加入量虽不多,但其与较高含量镍的配合作用,延缓了钢的奥氏体分解过程,使钢在加热时能保证细晶粒。含钼碳化物的存在又提高了钢的抗回火稳定性,使钢在回火后,获得较好韧性的同时保持较高的强度。

这种含镍、钼的低碳Cr13型马氏体不锈钢以其较高的强韧性为特点。在工程上获得了广泛的应用。锻件可用来制造重要的工程结构件,铸件用于制造泵轮,水轮机叶片等,如0Cr13Ni4Mo、0Cr13Ni6Mo、ZG0Cr13Ni4MoRE、ZG0Cr13Ni6MoRE等。

二、1Cr17Ni2马氏体不锈钢

1Cr17Ni2是马氏体不锈钢中较特殊的一种。1Cr17Ni2马氏体不锈钢是在含铬17%左右的铁素体不锈钢基础上,加入2%左右的镍元素形成的。当碳、镍成分比例变化时,这种钢的淬火组织中会含有一定量的δ铁素体,在铸态下更明显一些,因此,有的书中也把它称马氏体-铁素体不锈钢。

由于含有17%左右的铬,使其具有较高的耐腐蚀性。又因含有2%左右的镍,扩大了相图中的γ相区,使钢在加热和冷却过程中发生α→γ转变,见图4-4,所以,可以通过热处理方法调整组织和机械性能,可获得与Cr13型马氏体不锈钢相当的力学性能。

1Cr17Ni2马氏体不锈钢成分中,碳、铬的变化对组织中δ铁素体量的影响较大,从而对力学性能,尤其是冲击韧性影响较大,所以,实际使用中,应根据应用条件和对其各方面的要求,合理控制调整成分。此外,该钢热处理条件对组织和性能也有较明显的影响。

图4-4 Cr17Ni2钢状态图

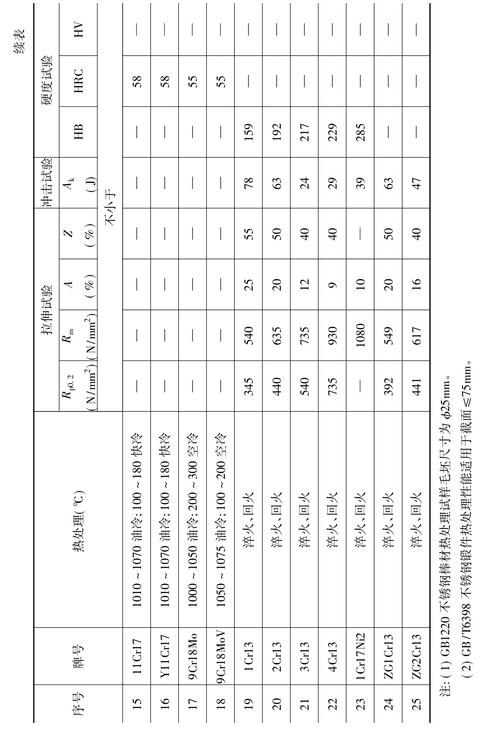

在我国的标准中,对1Cr17Ni2只规定了较低回火温度下的高强度、较低韧性的指标,见表4-3,又因成分波动,热处理条件对性能影响较明显,使其在实际应用上受到限制。

试验研究和经验证明,严格、合理地控制成分比例含量,采用正确的热处理制度,该材料也可以获得满意的强韧性配合,同时又具有比Cr13型不锈钢更好的耐腐蚀性能,可以获得更广泛的应用。

1Cr17Ni2马氏体不锈钢可以在锻态、轧态和铸态下使用。

三、高碳高铬马氏体不锈钢

高碳高铬马氏体不锈钢是指含碳超过0.7%以上,含铬量在16%~19%的马氏体不锈钢。有的还加入钼、钒等合金元素。

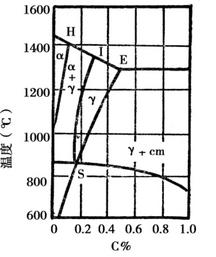

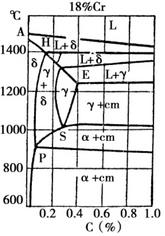

由于较高的含铬量,使共析点S左移,当含铬在18%左右时,共析含碳量在0.3%左右,见图4-5。可见,高碳高铬马氏体不锈钢已属于过共析钢。加热奥氏体化后,组织中仍会保留一定量的过剩的含铬碳化物。经过淬火回火后,这些碳化物会保留下来。这类钢常在淬火后再低温回火处理的状态下使用,组织为回火马氏体和合金碳化物,具有很高的硬度。

这类钢常用来制造刀具、手术器械、轴承等。如9Cr18、9Cr18MoV等。

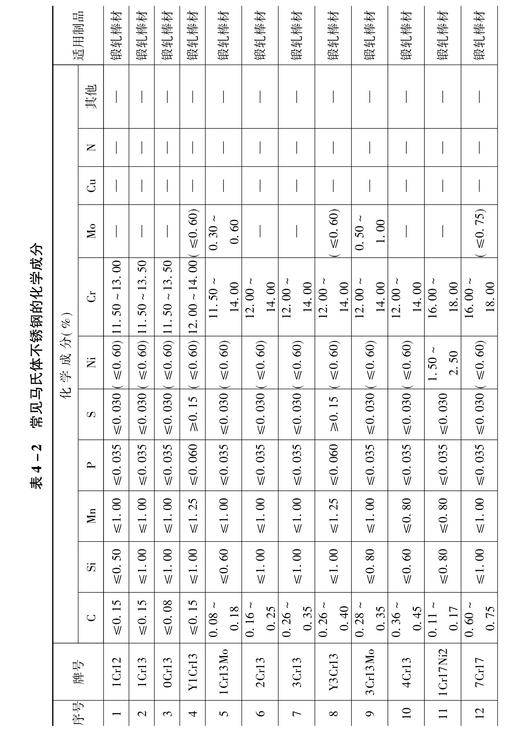

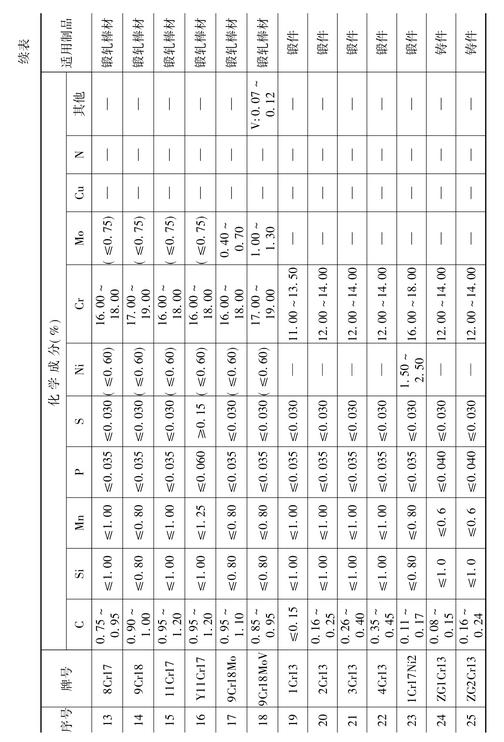

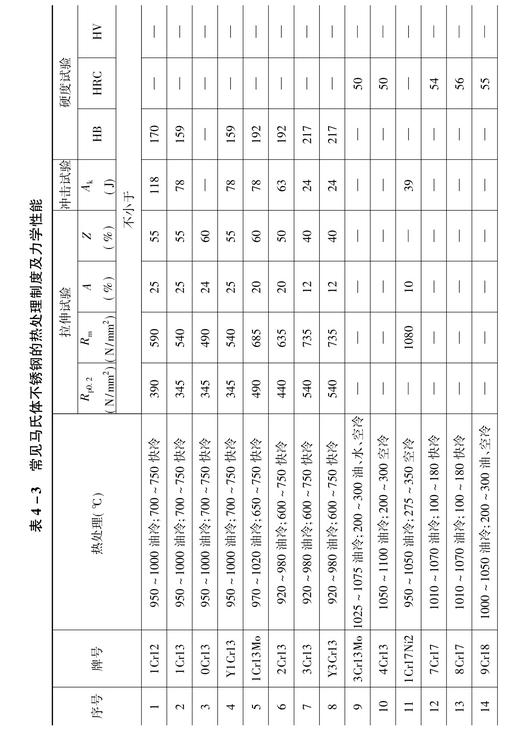

我国常见马氏体不锈钢化学成分见表4-2,热处理制度及力学性能见表4-3。

图4-5 含Cr18%,含0%~1%碳合金状态图