1. 检验条件

测量切割面平面度u和割纹深度h时,应在没有缺陷的切割面上进行。测量不应在切割面的始端及终端进行,应符合图样的技术条件规定。作为测量基准的割件上平面,必须平整和洁净。

2. 测量部位及测量数目

测量部位及测量数目与割件的形状、尺寸有关,有时还与应用目的有关(例如在火焰切割后不再加工的齿轮面上测量)。ZBJ 5900 2.3―1988规定如下:

Ⅰ级标准,在每米切割长度上至少测量2个部位。每个测量部位测定u值3次,各距离20mm,测定h值1次。Ⅱ级标准,在每米切割长度上至少测量1个部位。每个测量部位测定u值3次,各距离20mm,测量h值1次。h的测量部位,在距切口上边切口厚度的2/3处。

3. 检验切割面质量的操作方法

根据上述标准或图样的规定,用切割面质量样板在现场作对比测量,对比得出的切割面质量等级即作为测量结果。

切割面平面度u、割纹深度h和缺口的最小间距l的数值,可用直尺、角尺、深度游标卡尺、金相工具显微镜等测量仪器和量具进行测量。

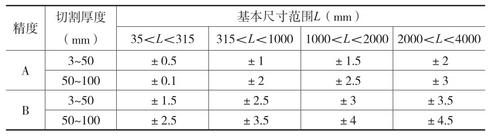

割件尺寸偏差是指割件基本尺寸与切割后的实际尺寸的差值。根据ZBJ 59002.3―1988规定,把割件尺寸偏差标准列于表5-18。表5-18中所列割件尺寸偏差适用于图样上未注公差的尺寸,长宽比小于或等于4∶1的割件,切割周长大于或等于350mm的割件。

表5-18 割件尺寸偏差

割件的实际尺寸,应在切口经过清理并冷却到室温后进行测量。测量时可直接用钢卷尺或其他量具测定。测得的割件实际尺寸与割件的基本尺寸之差,即为该割件的尺寸偏差。