气割4~20mm中等厚度钢板时,随着钢板厚度的增加,预热火焰能率应适当增大,切割速度要相应随之减慢。切割氧流的长度应超过板厚的1/3,预热火焰的焰芯到工件表面的距离应保持2~4mm,割嘴应后倾20°~30°。随着切割钢板厚度的增加,后倾角应逐渐减小。

厚4mm以下薄钢板在气割时,应选用较小的预热火焰能率和较快的切割速度。这样不仅可以使钢板变形减小,而且钢板的正面棱角不易被熔化,背面的挂渣易于清除。割嘴应后倾25°~45°。割嘴与工件表面的距离应保持10~15mm。

厚度大于20mm钢板在气割时,应选用切割能力较大的割炬及较大号割嘴,以提高预热火焰能率。为提高切口质量和切割效率,最好选用超音速割嘴。

在气割过程中,不仅要保证氧气和乙炔的充足供应,而且要保持氧气的压力稳定。为确保氧气的供应,通常采用气体汇流排,即将多个氧气瓶并联起来供气。为保证氧气压力稳定,应选用流量较大的氧气减压器。乙炔气应由乙炔瓶供给。

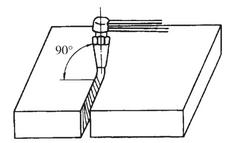

气割前,先要调整割嘴和切割线两侧平面的夹角为90°,如图5-45所示,以减少机械加工量。

图5-45 割嘴与割线两端平面的夹角

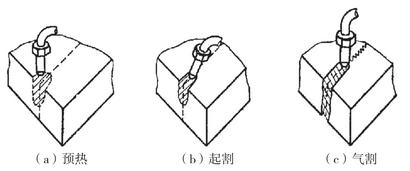

起割点应选择在棱角处。起割前,先用较大的预热火焰加热工件边缘的棱角处,见图5-46(a)。待工件被加热到燃烧温度时,再慢慢地打开切割氧调节阀,并将割嘴向切割方向倾斜20°~30°,如图5-46(b)所示。当工件边缘全部被割穿时,即可加大切割氧流,并使割嘴垂直于工件,然后使割嘴沿切割线做横向月牙形摆动,如图5-46(c)所示,同时沿切割线缓慢向前移动。

为保证切口宽窄均匀,气割前可在切割线两侧划好限位线,如图5-46所示,以限制割嘴摆动的范围,一般在10~15mm。

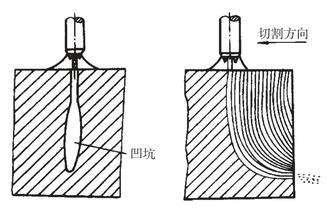

气割过程中,若遇到割不穿的情况时,应立即停止气割,以免发生气体涡流使熔渣在切口中旋转,切割面产生凹坑,如图5-47所示。重新起割时应选择另一端作为起割点。

图5-46 大厚度钢板气割过程示意图

图5-47 凹 坑

在整个气割过程中,必须保持切割速度均匀一致,否则将会影响切口的质量,同时应不断调节预热氧调节阀,以保持一定的预热火焰能率。

气割临近结束时,应慢慢地将割嘴向后倾斜20°~30°,并适当地放慢切割速度,以减少后拖量,并使整条切口完全割断。

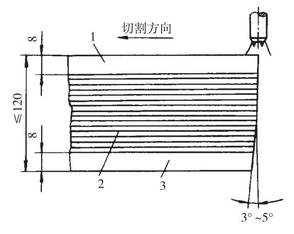

当进行成叠钢板的气割时,应将每块薄钢板表面的铁锈、氧化皮和油污等彻底清除干净。将清除干净的薄钢板和两块厚度为6~8mm的压板叠成3°~5°的倾斜角,如图5-48所示。成叠后的总厚度,一般不应大于120mm。

用夹具把叠合的钢板夹紧,使钢板之间不能留有间隙,否则将使钢板局部被烧熔。切割速度要比切割同样厚度的钢板慢一些,并且切割氧的压力要相应增加0.1~0.2 MPa。

图5-48 钢板的叠合方式

1—上压板;2—薄钢板;3—下压板

当进行多层钢板的分层气割时,用将重叠的钢板一层一层地分别切割的方法。操作时要采用较大火焰能率的预热火焰,把起割处加热到亮红色,然后将割嘴沿切割方向前倾,如图5-49所示,并开启切割氧调节阀,将第一层钢板割穿。割嘴倾角的大小,应根据熔渣吹出的情况来决定。若气割过程顺利,熔渣未造成堵塞,则倾角可选择得小一些;相反倾角应大些,并且将割嘴做适当的横向摆动,以加速熔渣的排出。

图5-49 分层切割法

将第一层钢板切口处的熔渣清理干净后,再按上述方法依次切割其余各层。切割氧压力和切割速度的调整,应以割穿该层钢板为准。