气割是由氧气瓶和乙炔瓶中流出的氧气和乙炔,经氧气减压器和乙炔减压器减压至工作压力,然后经氧气管和乙炔管在割炬内汇合成为切割气流,经点火燃烧后,即可对割件进行切割。

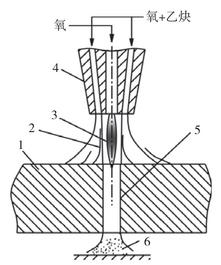

气割的实质是利用气体火焰(如氧-乙炔、氧、液化石油气等)将被切割的金属预热到燃点,即达到被切割金属在氧气中能够剧烈燃烧的温度,再向此处喷射高压氧气流,使金属燃烧(剧烈氧化),形成熔渣(氧化物)和放出大量的热,并借助高压氧的吹力将燃烧产生的熔渣吹掉,所放出的热量又进一步加热下层金属达到燃点,如图5-1所示。由此可知,金属的气割过程是金属在纯氧中燃烧的过程,而不是熔化过程。

1-工件;2-预热火焰;3-高压氧气流;

4-割嘴;5-切口;6-熔渣

图5-1 氧气切割示意图

一、氧气切割的使用方法包括下列三个过程:

(1)气割开始时,割炬管路中通入氧-乙炔气,经点火燃烧后,迅速将被割工件表面预热至该材料的燃烧温度(燃点)。

(2)开启切割氧旋钮,向被加热至燃点的金属喷射切割氧,使金属在纯氧中激烈地燃烧。

(3)金属氧化燃烧后,生成熔渣和产生热量。熔渣被切割氧吹除,所产生的热量和预热火焰热量继续将下层金属加热到燃点,这样继续下去就将金属逐渐地割穿。

这种预热—燃烧—吹渣的过程重复进行,随着割嘴的移动即形成切口,这就是气割的过程。如果方法不正确就容易造成安全事故。

二、切割氧流与垂直度

1. 切割氧流

从割嘴预热火焰中心喷射出的具有一定压力、细窄、挺直的圆柱状纯氧气流称为切割氧流。切割氧流俗称风线、快风等。

(1)切割氧流的特征。正常的切割氧流位于割炬预热火焰的正中心,不偏斜,不变形,具有足够的动能,能以强劲的冲刷力作用在工件切口部位。正常的切割氧流从割嘴切割氧孔喷射出来直到预热火焰外焰的末端。透过预热火焰可以看出两条细窄、平行、清晰的气流柱的轮廓线。

(2)切割氧流的作用。切割氧流具有足够的纯氧,能够使已经被预热火焰加热到燃点的金属进行剧烈地燃烧,具有足够的动能,能够把金属剧烈燃烧生成的炽热氧化物从切口处迅速吹除掉。

(3)切割氧流的穿透力。开启切割氧阀达到某一种程度,从割嘴中喷射出的切割氧流对被切割金属燃烧及吹渣形成切口的能力,称为此时该割炬切割氧流的穿透力。

通常在开始切割之前,就可以根据工件的厚度选择好合适的切割规范,即选择好割炬、割嘴、切割氧压力、预热火焰能率等。由于这些切割参数的确定,在切割中,切割氧流穿透力的大小,主要取决于开启切割氧阀的程度,这也是把握切割氧流穿透力的关键。

一般情况下,在切割过程中,无论是切割直线工件,还是曲线工件都无法直接观察到在切口上运动着切割氧流穿透力的状态。但可以运用自己的视觉、听觉器官,观察预热火焰、切割氧流与工件接触处产生的半圆缺口的几何形状及切口下部被切割氧流吹掉的飞溅熔渣排出状态;倾听从切口下发出的切割氧流冲刷氧化铁渣发出“噗噗”的切割声的强弱。通过这样仔细地观察与倾听割炬的切割状态,就可以间接地分析判断出此时割嘴切割氧流穿透力处在何种状态,并采取相应措施。

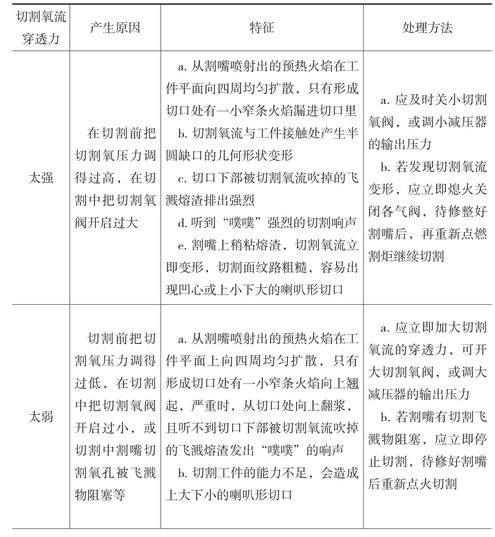

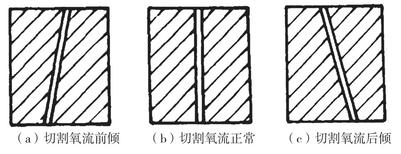

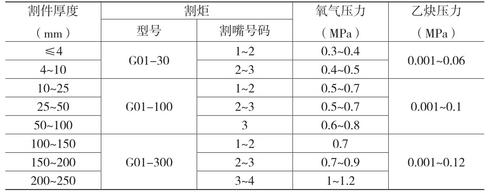

(4)切割氧流穿透力强弱程度的判断及处理方法见表5-1。

表5-1 切割氧流穿透力强弱程度的判断及处理

续表

2. 垂直度

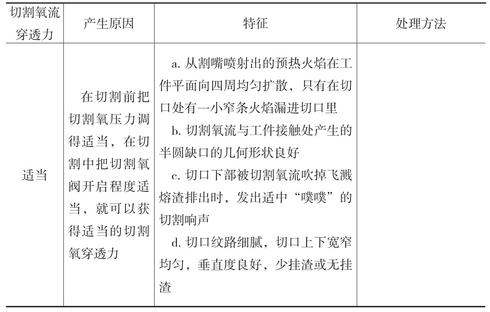

切割面与被切割工件表面的垂线之间的最大偏差叫垂直度。垂直度是切割质量指标之一。除了切割坡口之外,通常对工件都要求做垂直切割。切割中,垂直于工件表面的切割氧流称为垂直切割氧流;不垂直于工件表面的切割氧流称为倾斜切割氧流。

(1)影响垂直度的因素。在切割中要时刻注意割炬的倾斜角度,割炬倾斜角度越大,垂直偏差越大;割炬倾斜角度越小,垂直偏差越小。

在切割中要特别重视工件的厚度,工件越厚,对垂直度的要求就越高,工件越薄,对垂直度的要求相对要低些。

在切割中要时刻注意割炬的垂直度,只有最大限度地减小切割氧流的倾斜角度,才能获得垂直度良好的切口。

(2)切口的垂直度的掌握。如果发现割嘴向操作者前方倾斜,就会形成倾斜切割氧流,如图5-2(a)所示。可将左手稍微压低些,右手稍微上抬些,就可以达到切割氧流垂直于工件的位置,如图5-2(b)所示。如果发现割嘴向操作者后方倾斜,就会形成倾斜切割氧流,如图5-2(c)所示。可将左手稍微抬高些,右手稍微压低些,就可以达到切割氧流垂直于工件的位置。

图5-2 割嘴前倾与后倾对切口垂直度的影响

出厂前经过检验合格的新割炬,割嘴的中心线与混合气管的中心线之间的夹角为直角。在切割过程中,可以把处于水平状态的混合气管始终与工件平面保持相对平行的位移,这样可以得到垂直切割氧流和正常垂直度良好的切口。

由于经常使用某一割炬,对于割嘴的垂直角度比较熟悉,在切割时就能够迅速准确地选择好合适割嘴的角度,容易得到垂直度良好的切割效果。

在切割前没有把握、对切割现场的割炬没有使用过、或隔一段时间没有实际操作过的情况下对工件进行切割时,可在工件的边角废料部分先切割一小段,停下来,看一看切割氧流是否偏斜。如果工件上的确无边角废料可试割,就在工件的切割线上细心地切割10~20mm,然后暂停切割,检查切口垂直度的状况和切割氧流的状况,如果发现垂直度或切割氧流不正常,应作相应的修正。

此外,操作者所持的割炬的割嘴中线与地面垂直,但是工件没有摆放水平,视觉误差容易影响切口垂直度,因此,在摆放工件时,应当尽量放置水平。切割氧流质量的优劣对切口垂直度也有直接影响,因此,在切割前要严格检查切割氧流的质量。在切割中炽热的氧化铁渣飞溅到割嘴上就会使切割氧流变形,此时,虽然持割炬的姿势正确,但是变形的切割氧流同样使切割质量变坏,严重影响切口的垂直度。

三、气割的条件

金属的气割性能取决于以下几点:

(1)金属的燃点必须低于熔点,只有这样才能保证金属在固体状态下燃烧掉,否则金属就被熔化,不能实现切割过程。气割时金属必须在固体状态下燃烧才能保持切口平整。如果燃点高于熔点,则在燃烧前金属已经熔化,液态金属流动性很大,使得切口很不平整,质量很差,严重时甚至使切割过程无法进行。所以被切割金属的燃点低于熔点,这是切割过程得以正常进行的基本条件。

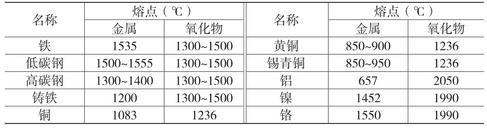

(2)金属燃烧生成的熔渣(氧化物)的熔点必须低于金属的熔点,这样生成的氧化物才可能以液体状态被纯氧从割缝中吹掉。否则,生成的金属氧化物的熔点比金属熔点高,则氧化物就会比液态金属本身先凝固,从而在液态金属表面形成固态薄膜,不易吹掉,阻碍下层金属与切割氧接触,使得切割过程发生困难。各种金属及其氧化物的熔点见表5-2。

表5-2 各种金属及其氧化物的熔点

(3)金属氧化物的生成热要高。金属在切割燃烧生成氧化物的同时会放出一定的热量,这个热量和预热火焰一起对下层金属起着预热作用。实际上,切割低碳钢时,由金属燃烧产生的热量约占70%,而由预热火焰所供给的热量仅占30%,所以金属燃烧时产生的热量所起的作用是相当大的。燃烧时所产生的热量越大,切割过程进行的就越顺利。

(4)金属的导热性要低。金属在切割过程中要保持金属氧化物的生成热量和预热火焰供给的热量大于金属本身所传导出去的热量,才能维持切口处的温度,使切割过程能正常进行下去。所以,切割金属本身的导热性要低,否则,热量大量散失,当切割处的温度低于金属本身的燃点时,切割过程就不能正常进行。例如铜、铝等有色金属由于本身导热性很高,所以无法用氧气切割。

(5)生成金属氧化物的流动性要大。流动性大的金属氧化物容易被切割氧流吹掉,使得切割过程能正常进行下去。否则,如果生成的金属氧化物黏度太大,不易吹去,覆盖在下层金属上面,切割过程就很难进行下去。例如铸铁中的硅,以及铜、铝等有色金属的氧化物黏度很大,所以均不易进行氧气切割。

四、各种金属材料的气割性能

由气割的条件可知,纯铁以及含碳量低于0.5%的碳钢具有良好的气割性能。

铸铁气割时,由于铸铁的燃点(1350℃)高于其熔点(1200℃),燃烧时产生熔点高而黏度大的二氧化硅,妨碍切割;其含碳量高,碳燃烧后生成大量的一氧化碳和二氧化碳气体,这些气体进入切割氧流中降低了切割氧的纯度,使气割发生困难。因此,铸铁的气割性能不好,不能用一般的氧气切割方法进行切割。

高铬钢和铬镍钢气割时,由于燃烧时会产生高熔点的氧化铬(熔点1990℃)和氧化镍(熔点1990℃),覆盖在金属表面,使切割难于进行,因此气割性能不好,不能用一般的氧气切割方法进行切割。

铜、铝及其合金的气割性能也不好,这是因为铜、铝及其合金导热性较高,铝在气割过程中产生的氧化物熔点高(2050℃),而铜在燃烧时产生的氧化物生成热太低。

因此,目前氧气切割主要用来切割低碳钢和低合金钢。铸铁、高铬钢、铬镍钢、铜、铝及其合金通常采用氧-熔剂气割或等离子切割等方法进行切割。

五、气割规范的选择

氧气切割规范主要包括割嘴号码与切割氧压力、预热火焰的性质与能率、割嘴与割件表面的距离、割嘴的倾斜角度、气割速度等。

1. 割嘴号码与切割氧压力

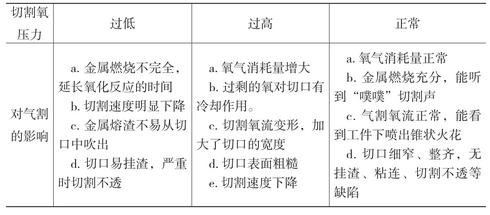

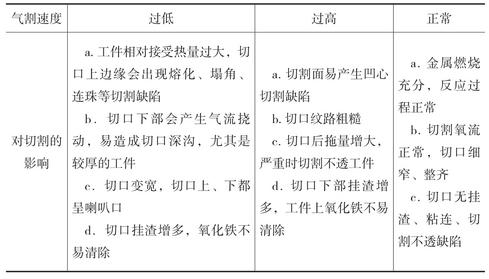

气割时,氧气的压力与割件厚度、割嘴号码以及氧气纯度等因素有关。割件越厚,要求氧气的压力越大;割件较薄时,则要求氧气的压力就较低。但氧气的压力有一定范围,如果氧气压力过低,会使切割过程氧化反应减慢,同时在切口下缘形成挂渣,甚至不能将割件的全部厚度割穿。相反氧气压力过大,不仅造成浪费,而且对割件产生强烈的冷却作用,使切割面粗糙,切口宽度加大,切割速度反而减慢。切割氧压力对气割的影响具体见表5-3。

表5-3 切割氧压力对气割的影响

随着割件厚度的增加,选择的割嘴号码应增大,使用的氧气压力也相应地要增大。割嘴号码与切割氧压力的大小可参照表5-4中所列数值选择。

表5-4 割嘴号码、氧气压力与割件厚度的关系

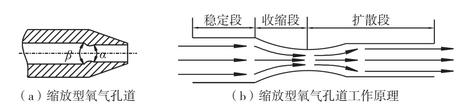

气割是利用铁和氧的燃烧反应进行的。在气割时,氧流的速度、流量是决定燃烧快慢的主要因素,增加切割氧气流的流量和动能,即能大大加速铁的燃烧以及加强吹除熔渣的能力,从而大大提高气割的速度。

实现快速切割的技术措施,是采用快速割嘴和提高切割氧的压力。快速割嘴的氧气通道为缩放型,如图5-3(a)所示,缩放型孔道的工作原理如图5-3(b)所示。

图5-3 缩放型割嘴氧气孔道示意图

将具有一定压力的氧气导入孔道的稳定段,气流速度均匀化后,流经收缩段逐渐加速,到喉部处已达到音速(320m/s)。这种高速气流通过喉部在扩散段内不断膨胀,速度继续提高,到孔道出口处便可获得超音速。快速气割时要求供给的氧气压力在1.6MPa以上,为保证切割氧能稳定的供给,特别在氧气瓶内压力较低时,仍能保证切割氧气流的稳定性,一般以3~5瓶氧气为一组,用汇流排通过管路输送。

快速切割时采用射吸式割炬,可用G01-100型割炬进行改装,基本上能满足要求。

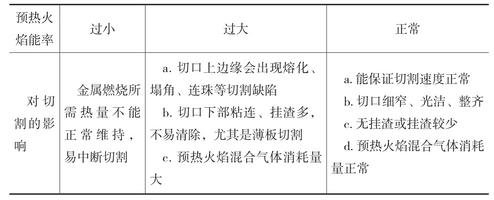

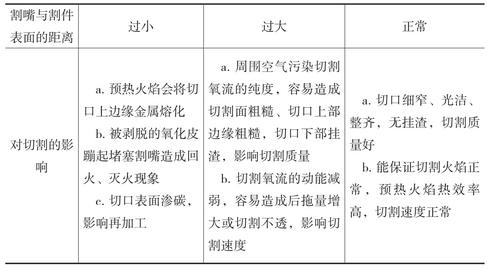

2. 预热火焰的性质与能率

气割时,预热火焰应采用中性焰,使用碳化焰时会使切口边沿发生增碳现象。预热火焰能率的大小对切割的影响如表5-5所示。

表5-5 预热火焰能率对切割的影响

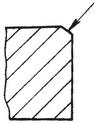

预热火焰能率应根据割件厚度选择,一般割件越厚,火焰的能率应越大,但不是成正比例。火焰能率过大时,会使割缝上缘产生连续状钢珠,甚至熔化成圆角,如图5-4所示,同时造成割件背面黏附的熔渣增多,影响气割质量。割缝上缘熔化的标准见图5-5。此外,相同厚度的工件,切割速度越快,需要选择的预热火焰能率越大;切割速度越慢,选择的预热火焰能率越小。

图5-4 割缝上缘的圆角

图5-5 割缝上缘熔化的标准

一般来说,工件越厚,需要选择的预热火焰能率越大;工件越薄,需要选择的预热火焰能率越小,但不成正比。

相同厚度的工件,切割速度越快,需要选择的预热火焰能率越大;切割速度越慢,选择的预热火焰能率越小。

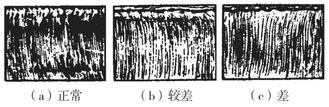

3. 割嘴与割件表面的距离

割嘴离割件表面的距离,应根据预热火焰的长度和割件的厚度确定,一般以焰心末端距离割件3~5mm为宜,这样的加热条件好,同时切割面渗碳的可能性最小。距离太近,容易使割缝上缘熔化和增碳。割嘴与割件表面的距离对气割的影响见表5-6。

表5-6 割嘴与割件表面的距离对气割的影响

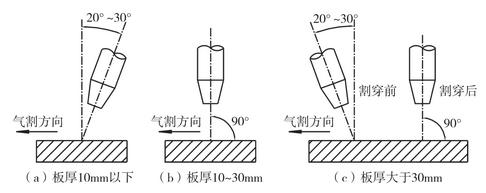

4. 割嘴的倾斜角度

割嘴的倾斜角度应根据割件的厚度确定,如果倾斜角度选择不当,会直接影响气割速度,甚至使气割困难,一般割件厚度在10mm以下,割嘴应沿气割方向相反倾斜,与垂直面夹角为20°~30°;板厚10~30mm时,割嘴应垂直于割件;板厚大于30mm时,开始气割时应将割嘴沿切割方向倾斜20°~30°,待全部厚度割穿后再将割嘴垂直于割件,如图5-6所示。

图5-6 割嘴的倾斜角度与割件厚度的关系

5. 气割速度

气割速度对切割的影响见表5-7。

表5-7 气割速度对切割的影响

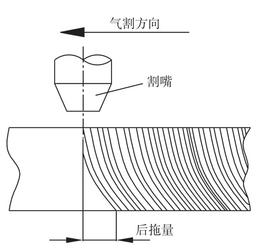

气割速度与割件厚度和割嘴形状有关。选定割嘴后,当割件厚度大时,气割速度则慢,反之则快。气割速度的快慢程度应由操作者灵活掌握,太慢容易使切口边沿熔化,太快则会产生较大的后拖量或割不透,如图5-7所示。气割厚板时,后拖量的现象是难免的,因此要求采用的气割速度,应以割缝产生的后拖量较小为原则。

切割速度主要是根据工件的厚度来选择的,一般来说,工件越薄,选择的切割速度越高;工件越厚,选择的切割速度越低。此外,切割速度与切割氧压力有关,在一定范围内,切割氧压力越大,选择的切割速度越高;切割氧压力越小,选择的切割速度越低。

图5-7 气割时产生的后拖量

6. 预热温度

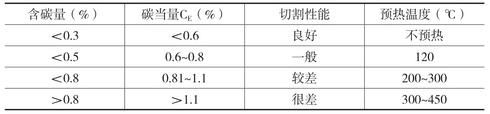

氧气切割对于被切割钢材来说是一个不均匀的加热和冷却过程,所以被切割材料在切割过程中不可避免地要产生内应力。如果被切割钢材本身含有较多的淬硬性元素,如碳、铬、硅、钨和钼等,则在切口边缘往往硬度增加得很高,严重时甚至会在切口附近产生裂纹。

为防止上述现象产生,预防的措施是对被切割钢材在切割前进行预热。例如含碳量小于0.5%的碳钢具有良好的切割性能;当含碳量大于0.5%时,由于含碳量增加,切口边缘的硬度增加得很多,这时需要把切口处预热至250℃左右;若含碳量超过0.7%时,就需要把预热温度提高至400~700℃,否则切口附近会产生严重的裂纹现象;当含碳量大于1%~1.2%时,实际上已经不能进行正常的气割。

由于大部分合金元素都是促进钢材的淬硬性的,因此,对钢材的切割性能都起着不利的影响,通常这种影响可以用衡量切割性能的碳当量CE来近似的估算。

碳当量CE的计算公式如下:

CE=C+0.4Cr+0.3(Si+Mn)+0.2V+0.16Mn+0.04(Ni+Cu)

碳当量的数值越大,钢材的切割性能就越不好,切割性能越差,预热温度就要求越高,具体如表5-8所示。

表5-8 碳当量和预热温度的关系

7. 切割顺序的选择

割件的形状是多种多样的,但总离不了直线和圆弧线的气割。根据割件的形状应按顺序气割,才能保证气割的质量。

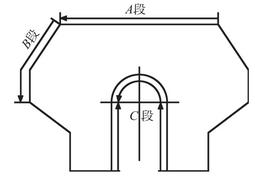

当切割方形或长方形割件时,应根据割件长度或宽度分次割到交叉点再停割。如切割带有拐角点的直线、长直线割到拐角点就停下,然后再重新接着切割,如图5-8中的A段所示。当割到拐角点时割嘴必须与切割平面相垂直,以免断面出现斜坡,如图5-8中的B段所示。如果直线又和圆弧相连接,最好把直线割完后再割半圆弧,如图5-8中的C段所示。如果遇到两端为大小半圆弧的割件,要从小圆弧一端开始切割,把直线都割完,再割大圆弧,这样可以避免圆弧形线歪斜。

图5-8 长、短直线拐角圆弧切割