一、什么是气体火焰堆焊

气体火焰堆焊就是氧-乙炔焰,它可调整火焰能率,堆焊时,熔深浅、母材熔化量少,能获得非常小的稀释率(1%~10%)。堆焊层表面平滑美观、质量较好,但氧-乙炔堆焊的热源分散、温度不高、生产效率低、劳动强度大,只适于小批量的中小型焊件的堆焊。

二、气体火焰堆焊工艺

氧-乙炔焰的堆焊工艺与气焊工艺差别不大,都要实施焊前的焊件表面清理,预热、焊后缓冷、焊接工艺参数选择、操作及缺陷与变形的防止等工艺,但堆焊时火焰能率的选择与气焊不同,堆焊时希望熔深越浅越好,因此在保证生产率的同时,还要兼顾到稀释率与合金元素的烧损降低到最小限度,尽量采用较小的焊炬和焊嘴进行堆焊。

三、气体火焰堆焊技巧实例

1. 硬质合金的气体火焰堆焊

硬质合金的气体火焰堆焊工艺如下:

(1)堆焊前,需将待焊表面仔细清理干净,清除油污、铁锈等污物。

(2)采用焰心与内焰的长度之比为1∶3的碳化焰,使堆焊合金中的碳及其他元素的烧损最少。

(3)由于硬质合金堆焊焊丝的熔点较低、流动性好,堆焊时必须把被堆焊表面放在水平位置,否则合金溶液会向下坡处流动,使堆焊层厚度不均匀。

(4)为防止堆焊合金或母材产生裂纹和减少变形,焊件堆焊前需预热,并注意焊后缓冷。

(5)在堆焊前,堆焊表面的母材不应完全熔化成熔池,仅将母材加热到呈现润湿现象(即“出汗”状态)便立即进行堆焊。操作时,需将火焰调整为碳化焰且焰心尖端距离堆焊面约3mm并保持不动,直到焊件表面出现“出汗”状态为止,然后稍微抬高焊嘴,使焰心与堆焊面距离稍微拉开即可加焊丝进行堆焊。

(6)堆焊时,焊丝和熔池都应处在还原焰的保护中,不得将火焰急速地从熔池表面移走,同时应尽量避免堆焊合金过多地渗碳。

(7)每层堆焊可得到2~3mm厚的堆焊层,要求一次堆焊好。如果需要得到更厚的堆焊层,可以连续堆焊2~3层。堆焊完成后,根据需要可用火焰重新熔化堆焊层,以保证堆焊质量,减少堆焊缺陷。

2. 不锈钢(0Cr18Ni12MoTi)阀座的氧-乙炔堆焊

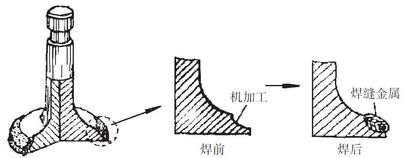

铬镍奥氏体不锈钢0Cr18Ni12MoTi阀座是发动机上重要的零件,要求阀座在常温和高温下都具有足够的硬度、耐磨性和耐蚀性能,为满足上述要求,在生产中需在阀座面上进行氧-乙炔堆焊,如图4-1所示。

图4-1 不锈钢阀座堆焊

堆焊工艺如下:

(1)堆焊前,彻底清除堆焊面及焊丝表面的油污等污物。

(2)氧-乙炔堆焊时的过渡层选用H1Cr19Ni9Nb焊丝,其余层焊丝采用钴基合金焊丝HS111,即铸造低碳钴铬钨(司太立)合金焊丝。

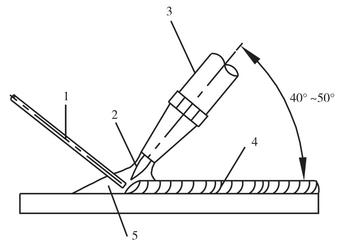

(3)堆焊时,焊丝做上下运动,边划破熔池边填充焊丝,并使焊丝端头和焊接熔池均处于碳化焰的保护之中,如图4-2所示。

图4-2 堆焊操作示意图

1—焊丝;2—内焰;3—焊嘴;4—焊道;5—碳化焰外焰

(4)过渡层焊接速度要快,保证过渡层尽量薄些,过渡层堆焊好后,用火焰重熔一遍,如果发现气孔存在,可适当加大氧气流量重熔,待气孔消除后,再调回碳化焰焊接。

(5)堆焊HS111焊丝时的操作要点与过渡层相同,但应采用焰心与内焰的长度之比为1∶2.5~1∶2的碳化焰进行焊接。

3. 轴瓦合金的气体火焰堆焊

轴瓦合金大多是锡基和铅基的低熔点合金,通常采用气体火焰堆焊,但必须严格控制火焰能率的强弱,外焰不可过大,不可使用乙炔过剩的碳化焰,以免产生大面积的砂眼。

堆焊工艺如下:

(1)焊前清理合金层,用汽油或丙酮洗去轴瓦表面的油污,并用砂布轻擦表面,使之露出金属光泽。

(2)焊丝可用合金锭熔铸成三角形的金属细条,厚度以5mm为宜。焊炬和焊嘴均为3号,氧气压力为0.05~0.15MPa,乙炔压力为0.03~0.05MPa。

(3)将轴瓦在水平位置堆焊,以保证获得外观和质量良好的堆焊层。此外,为避免原合金层过热与轴瓦体脱离,应将轴瓦背放在水中,露出合金层进行堆焊。

(4)焊炬焰心距离合金面5~6mm为宜,焊炬角度与水平面为30°,焊丝与水平面成45°左右,采用左焊法,用稍快的焊接速度进行堆焊。

(5)焊接时,从焊件始端向内3mm处开始焊接,合金表面如果出现起皱、发亮即可熔化焊丝。当焊接到终端时,要调转焊炬方向往回焊接,为防止金属溢流,最好能够采用金属模具配合焊接。

(6)焊接过程中要不断翻转轴瓦,使每条焊波都压住前一道焊波的1/2,以求整个焊波平整一致。