一、焊接性

铜及铜合金的焊接性比较差,焊接铜及铜合金比焊接低碳钢困难得多。焊接时容易产生以下问题:

(1)焊缝成形能力差,铜及铜合金熔焊时容易出现母材难于熔合、坡口焊不透和焊缝表面成形差的外观缺陷。

(2)焊接接头容易产生裂纹,铜及铜合金焊接时,在焊缝和热影响区均可能产生裂纹,其中最常见的是焊缝热裂纹。

(3)铜在液态能溶解较多的氢气,如果焊缝金属冷却较快,过剩的氢气来不及逸出,在焊缝的各个部位均易产生气孔。

(4)铜在液态容易氧化,合金元素烧损,使焊接接头性能下降,特别是塑性和韧性会明显降低。

(5)铜及铜合金的线膨胀系数大,比低碳钢约大50%以上,焊后的工件易产生变形。

二、气焊工艺

1. 紫铜

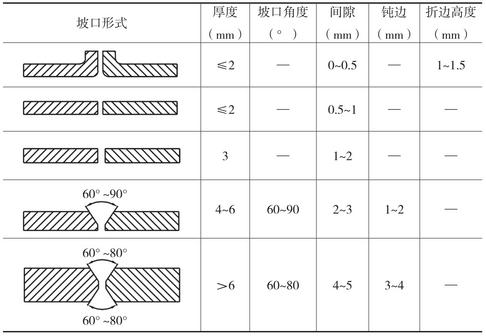

紫铜气焊的坡口形式如表3-6所示。

表3-6 紫铜气焊的坡口形式

焊丝可采用HS201(紫铜焊丝)或HS202(低磷铜焊丝),这两种焊丝都含有脱氧剂,此外,还可用一般的紫铜丝或母材金属的剪条,把脱氧剂放到焊粉中去,气焊熔剂可采用CJ301。

焊前应仔细清理焊丝和焊件的表面,通常用钢丝刷或砂纸打光,以去除表面的油污和吸附的气体。

焊接火焰应选用中性焰。氧化焰会使熔池氧化,在焊缝中形成脆化的氧化亚铜,碳化焰则会产生一氧化碳和吸附的气体,进入焊缝形成气孔。

由于紫铜的导热性高而热容量大,焊嘴的号数应比焊接碳钢时稍大,并在焊前将焊件预热,对中、小焊件的预热温度为400~500℃,厚大焊件预热温度为600~700℃,为了防止热量散失,焊件最好放在绝热材料(如石棉板)上焊接。

焊接时,铜液容易吸收气体,使焊缝金属产生多孔性的缺陷,由于焊缝热影响区的晶粒粗大,会使焊接接头的力学性能降低,所以焊缝的焊接层数越少越好,最好进行单道焊。焊后锤击焊接接头,能使金属致密和晶粒变细,从而提高其力学性能。对厚度小于5mm的焊件可在冷态锤击,较厚的焊件可在焊后冷至250~350℃时锤击。

2. 黄铜

黄铜是铜锌合金,由于锌的熔点是419℃,沸点是906℃,因而在焊接时会造成锌的大量蒸发。锌的蒸发不但使黄铜的力学性能发生变化,还会使操作困难,并影响焊工的健康。气焊是黄铜最常用的焊接方法,可以采用含硅的焊丝阻止锌的蒸发,因为硅氧化后在熔池表面形成一层氧化物薄膜,既阻止了锌的蒸发又防止了氢的侵入。

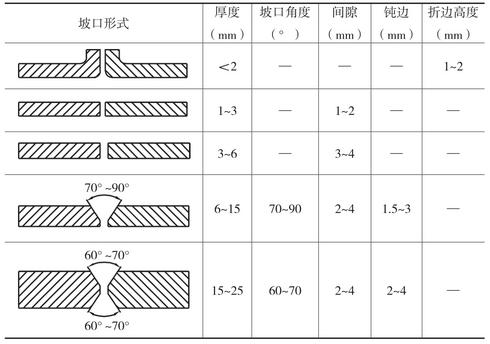

黄铜气焊的坡口形式如表3-7所示。

表3-7 黄铜气焊的坡口形式

焊丝可采用HS221、HS222、HS224等。这些焊丝中含有硅、锡、铁等元素,能够防止和减少熔池中锌的蒸发和烧损,有利于保证焊缝的力学性能,防止焊缝中产生气孔。也可用母材剪条作为填充金属。气焊熔剂通常采用CJ301。

焊前必须仔细清理焊件坡口及焊丝表面。焊接较厚大的焊件应预热400~500℃。厚度15mm以上的焊件应预热到550℃,黄铜铸件焊补前也须局部或全部预热。

为了减少锌的蒸发,焊接火焰应采用轻微的氧化焰,特别是用含硅焊丝时使熔池表面覆盖一层氧化硅薄膜,防止锌的蒸发。气焊后,可在550~650℃下进行退火,以消除焊缝应力和改善焊缝的性能。

3. 青铜

(1)锡青铜。气焊时,一般需将焊件预热至350~450℃,由于锡青铜在高温时有脆性,故在焊接时不允许有冲击,焊后也不能立即搬动,以防焊件开裂。

焊接火焰应采用中性焰,火焰能率与低碳钢气焊相同。焊丝可采用与焊件金属类似的青铜棒,含锡量应比母材金属高1%~2%,以补偿焊接时锡的烧损。对于含锡量高的青铜应采用含有硅、磷、锰等脱氧元素的青铜棒。气焊熔剂采用CJ301。

(2)铝青铜。铝青铜气焊熔剂使用CJ401,可有效地破坏熔池表面产生的氧化膜(Al2O3),防止熔池金属不易与填充金属熔合。焊接时,必须用焊丝的端部不断地搅动熔池表面,以促使熔滴与熔池良好地熔合。在同一焊件上焊补多个缺陷时,应先补焊大的缺陷,这样可以实现对焊件很好的预热,再补焊小的缺陷。当焊补长而深的缺陷时,最好将焊件倾斜15°进行上坡单道焊,以保证接头质量。