为了保证焊件装配关系的坡口尺寸,在焊前必须对焊件进行定位焊。

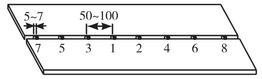

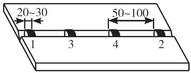

较薄焊件定位焊的长度一般为5~7mm,间距为50~100mm。为防止变形,应注意正确的定位焊焊接顺序,一般由中间向两端进行,如图2-5所示。较厚焊件定位焊的长度一般为20~30mm,间距为200~300mm,其焊接顺序如图2-6所示,即应由两端向中间进行。

图2-5 较薄焊件的定位焊顺序

图2-6 较厚焊件的定位焊顺序

定位焊缝不宜过长、过高和过宽,特别是较厚的焊件,还要保证有足够的熔深,不然会造成正式焊缝高低不平、宽窄不一及熔合不良等缺陷。

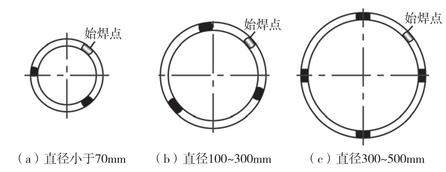

管子的气焊,随管径大小的不同,定位焊的焊点数量也有所不同,一般管子直径小于70mm的只定位焊两处;直径为100~300mm时需定位焊3~4处;直径为300~500mm时,定位焊4~6处。不论直径大小,气焊的起焊点都应从两个相邻定位焊点的中间开始,如图2-7所示。

图2-7 不同管径的定位焊和起焊点示意图

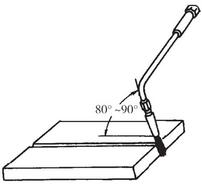

起焊前必须对起焊点进行预热,预热时,焊嘴的倾角为80°~ 90°,如图2-4所示。同时要使火焰在起焊处往复移动,以保证焊接处温度均匀升高。如果两焊件厚度不同,火焰应稍微偏向后件。只有当起焊处形成白色而清晰的熔池时,才可进行起焊。

图2-4 预热时火焰倾角