(1)超声波加工的基本原理

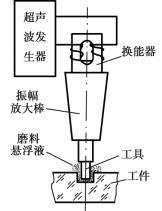

频率超过16 000 Hz的声波称为超声波。超声波的能量比声波大得多,它可对传播方向的障碍物施以很大的压力,其能量强度可达几十瓦至几百瓦每平方厘米。如图5.4.7所示,超声发生器产生超声频振荡,通过换能器将超声频振荡转换成小振幅的机械振动,再借助于振幅放大棒将振幅放大到0.01~0.1 mm的范围内,并传给工具,驱动工具振动。当工具与工件紧密相靠时,工作液中的悬浮磨料在工具振动的作用下,以极大的速度不断冲击和琢磨工件表面,使工件局部材料破碎。此外,工作液受工具端部的超声频振动作用,产生小液压冲击和空化现象,促使液体钻入被加工材料的裂隙中,加速机械破碎作用;空化现象在工件表面形成液体空腔,闭合时引起的极强的液压冲击也使工件表面毁坏。在加工过程中,磨料悬浮液循环流动,使磨料不断更新,并带走被破碎下来的工件材料微粒,于是工具逐步深入到工件材料中,工具形状便“复印”在工件上。

图5.4.7 超声波加工原理示意图

工具材料常用不淬火的45钢。工具的形状和尺寸应比被加工表面的形状和尺寸相差一个“加工间隙”,加工间隙稍大于磨粒的平均直径。磨料常用碳化硼、碳化硅或氧化铝等。磨料粒度大,则生产率高,加工精度低;粒度小,则相反。超声波加工在超声波加工机床上进行。

(2)超声波加工的特点和应用

①超声波加工主要用于加工各种硬脆材料,尤其是电火花和电解无法加工的不导电材料和半导体材料,如玻璃、陶瓷、石英、玛瑙、宝石、金刚石、锗、硅等。对于韧性好的材料,由于它的缓冲作用则不易加工。

②超声波加工的生产率比电火花、电解加工低,但加工精度较高。加工孔时精度可达0.005 mm以上,表面粗糙度R a<0.1。因此,对一些高精度的硬质合金冲压模、拉丝模等,常先用电火花粗加工和半精加工,最后用超声波精加工。

③超声波加工对工件材料的宏观作用力小,热影响小,可加工某些不能承受较大机械力的薄壁、窄缝和薄片零件等。

④超声波能加工出各种形状复杂的型孔、型腔和成形表面等。采用中空形状的工具,还可实现各种形状的套料。此外,超声波加工还可以进行雕刻等工作。