(1)基本原理

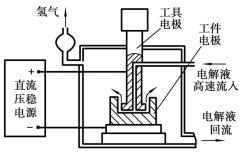

电解加工利用金属在电解液中产生阳极溶解的电化学反应,对金属工件进行成形加工的一种方法。加工时,工件接直流电源的正极,工具接直流电源的负极,如图5.4.6所示。工件缓慢进给,使两极之间始终保持0.1~1 mm的狭小间隙,电解液从间隙中以5~60 m/s的高速流过,阳极工件表面的金属逐渐按阴极型面的形状溶解,电解产物被高速电解液带走,于是在工件表面上加工出与阴极型面基本相似的形状。

图5.4.6 电解加工原理示意图

电解加工时电化学反应比较复杂,随工件材料、电解液成分、工艺参数等加工条件不同而不同。当用氯化钠水溶液作电解液加工低碳钢时,其主要电化学反应如下:

水溶液中:

阳极反应:

阴极反应:

由此可见,在电解加工过程中,外电源不断从阳极上抽走电子,致使阳极铁不断以Fe+2的形式与水溶液中的OH-负离子化合生成Fe(OH)2而沉淀;外电源把从阳极抽来的电子不断供给阴极,水溶液中的H+不断被吸引到阴极表面,使阴极表面得到电子而游离出氢气。在这个过程中,工件阳极和水溶液逐渐消耗,而工具阴极和氯化钠并不消耗。因此,在理想的情况下,工具阴极可长期使用;电解液氯化钠只要过滤干净,并经常加入适置的水,亦可长期使用。

电解加工用直流稳压电源的工作电压为6~24 V,工作电流为500~20 000 A。工具电极常用黄铜和不锈钢等材料。用得较多的电解液是氯化钠、硝酸钠和氯酸钠的水溶液。

(2)电解加工的特点和应用

①可加工高硬度、高强度和高韧性的难切削金属材料,如淬火钢、耐热合金、不锈钢、钛合金等。主要用于加工型孔、型腔、复杂型面、深小孔以及去毛刺和刻印等方面。生产率比电火化加工高。

②加工时无切削力和切削热,不会产生残余应力、加工硬化或烧伤等缺陷。工件表面粗糙度R a可达0.8~0.2,比电火花加工要好。但尺寸精度低于电火花加工,且不易控制,其数值范围是:型孔加工为0.03~0.05 mm,型腔加工为0.05~0.2 mm。

③电解液对机床有腐蚀作用,电解加工机床需采取防蚀措施,机床费用高。此外,电解产物的处理和回收较困难,对环境有较严重的污染,必须予以认真处理。

由此可见,电解加工与电火花加工相比,二者的应用范围虽有许多相同之处,但前者的生产率较高,加工精度较低,机床费用较高,适用于成批生产和大量生产,而后者多应用于单件小批生产中。