(1)电火花加工的基本原理

在日常生活中使用电闸开关时,经常看到蓝白色的电火花,使开关接触处的金属表面烧损而出现缺口或凹坑,这就是电腐蚀现象。电火花加工的基本原理就是利用工具电极和工件之间脉冲火花放电所产生的电腐蚀现象来去除工件上多余的金属。

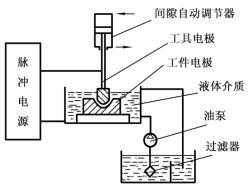

图5.4.4 电火花加工原理示意图

如图5.4.4所示,工具电极和工件电极浸在具有一定绝缘性能的液体介质(多用煤油)中。从脉冲电源发出的脉冲电压加到工具电极和工件电极上。由于电极的微观表面是凸凹不平的,高凸点处的电场强度很大,足以击穿极间的绝缘液体产生火花放电现象,放电电流的密度会高达104~107 A/cm2,同时产生大量的热量和达10 000℃左右的高温,使电极上放电处的金属迅速熔化甚至汽化,这一过程极为短促,具有爆炸性质。爆炸力把熔化和汽化了的金属微粒抛离电极表面。金属微粒被液体介质迅速冷却、凝固继而从间隙中被冲走。每次火花放电后,在工件表面上形成一个小凹坑,无数个脉冲放电所腐蚀的小凹坑重叠在工件上,即可把工具电极的轮廓形状相当精密地“复印”在工件上,从而实现一定尺寸和形状的加工。由此可见,电火花的加工过程大致可分为液体绝缘介质击穿电离、脉冲火花放电、金属热熔汽化、金属抛离电极表面4个阶段。

在电火花加工过程中,不仅工件电极被蚀除,工具电极也同样遭到蚀除,但两极的蚀除量是不一样的,工具应接在蚀除量小的电极上。在短脉冲精加工时工件接正极,并称之为正极性加工;在长脉冲粗加工时工件接负极,并称之为负极性加工。

(2)电火花加工的工艺特点

①可以加工任何硬、脆、软和高熔点的导电材料,如淬火钢、硬质合金等。

②加工时无切削力,有利于小孔、薄壁、窄槽以及各种复杂截面的型孔和型腔零件的加工,也通用于精密细微加工。

③电极材料多种多样,加工大孔时,工具电极的材料多用石墨;加工较小的孔时,多用铸铁或紫铜;加工小孔和微孔时,多用黄铜丝或钼丝;加工冲压模时,多用“钢打钢”,即用已加工的凸模作为工具电极来加工凹模,配合间隙依靠调节脉冲参数控制放电间隙来保证。最后将工具电极的损耗部分截去,仍可作凸模使用。

④脉冲参数可调,一台机床可连续进行粗加工、半精加工和精加工。精加工的表面粗糙度R a可达1.6~0.8,尺寸精度视加工方式而异,穿孔可达0.05~0.01 mm,型腔加工可达0.1 mm左右,线切割可达0.02~0.01 mm。

(3)电火花加工的应用

电火花的应用范围较广,它可以进行穿孔加工、型腔加工和线电极切割等。

1)穿孔

电火花可用于加工圆形、方形、多边形等各种型孔以及D=φ0.1~φ1 mm的小孔或D<φ0.1 mm的微孔等,如冲压凹模以及拉丝模和喷丝孔等。

2)型腔加工

电火花可用于锻模、挤压模、压铸模等的型腔的加工。但因为型腔多属盲孔,加工时液体循环不畅、电蚀产物排除条件差,加之型腔形状复杂、各处深浅不一、金属蚀除量一般较大,使得工具电极损耗较大且各处不均匀。因此,在型腔加工时要注意采取措施排除电蚀产物,降低工具电极的损耗以及合理选择脉冲参数。

3)线电极切割

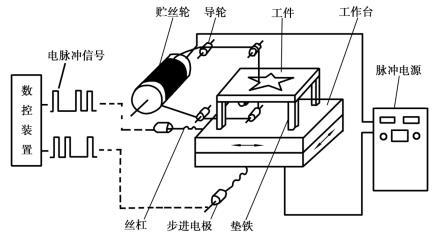

线电极切割简称线切割。其加工原理不是靠成形的工具电极把它的形状“复印”在工件上,而是利用细金属丝(多用φ0.02~φ0.3 mm的钼丝)作工件电极,按预定的轨迹进行切割加工。如图5.4.5所示,脉冲电源的一个电极接工件,另一个电极接电极丝(实际上是接在导电材料做的导轮上)。液体绝缘介质用乳化液,用油管将其喷射在切割部位(图中未画出),贮丝轮使电极丝作正、反向交替移动,工作台带动工件在水平面内两个坐标方向上作进给运动,合成各种曲线轨迹,把工件切割成形。由于电极丝不断上下移动,因而电极丝基本上不受电蚀损耗的影响,加工精度很高,尺寸精度可达0.02~0.01 mm,表面粗糙度R a为1.6或更小。线切割广泛用于加工冲模、样板、形状复杂的精密细小零件等,并能有效地加工淬火钢等难以加工的导电材料。

图5.4.5 线切割原理示意图